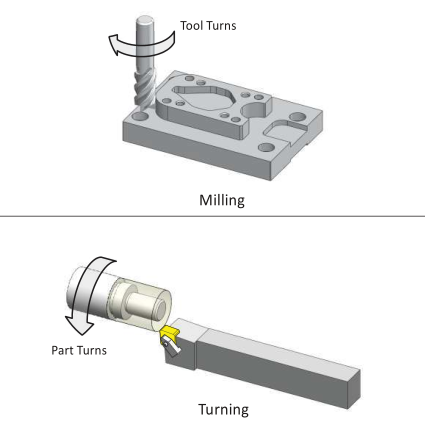

دستگاههای فرزکاری با حرکت یک ابزار چرخشی روی یک قطعه ثابت کار میکنند. خراطی با چرخش قطعه و حرکت دادن ابزار کار میکنند و آنها را برای قطعههای گرد مانند شفت، پین و رول ایدهآل میکند.

شکل 1- فرزکاری و چرخش

پیکربندیهای مختلفی برای خراطی CNC وجود دارد. برخی از آنها دارای دو اسپیندل بوده، برخی دارای دو برجک ابزار هستند و حتی برخی از آنها فرزکاری یا سنبهکاری را روی همان ماشین ادغام میکنند. همچنین بین دستگاههای مشابه نیز تفاوت وجود دارد. قدرت اسب بخار، اندازه تکهای که میتوان گرفت و چگونگی نگهداری ابزارها بین ماشینهای خراطی مختلف، متفاوت است.

بحث در مورد هر پیکربندی خراطی، فراتر از محدوده این کتاب است. این فصل در مورد یکی از رایجترین پیکربندیهای ماشین خراطی، به نام مرکز چرخشی، با یک اسپیندل و برجک ابزار صحبت میکند.

8.1 اجزای خراطی

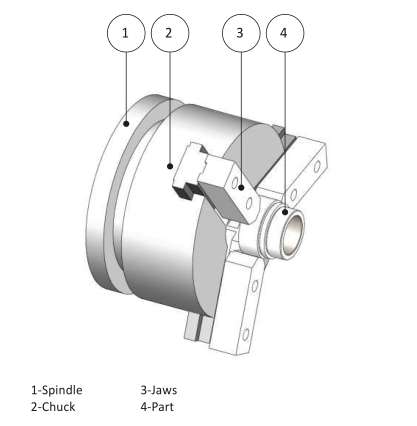

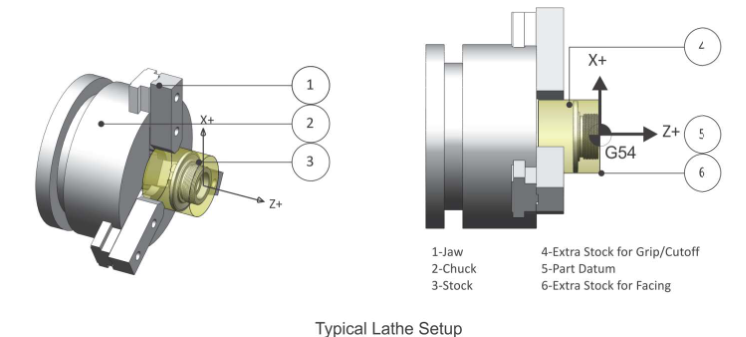

اجزای اصلی CNC مرکز چرخشی، در شکل 2 نشان داده شده است.

شکل 2- CNC خراطی

1- صفحه فلز

قرارگیری حفاظتیای که حاوی برادههای برش است و محفظه خنککننده برای بازیافت است.

2- درب

درب به هنگام عملیات، بسته است. خراطی در صورتی که حین ماشینکاری، قطعه پرتاپ شود یا ابزار بشکند، میتواند خطرناک باشد. پنجره از جنس شیشه بسیار فشرده خاصی است. ماشین خراطی درصورتی که این شیشه ترک داشته باشد، نباید استفاده شود.

3- اسپیندل

اسپیندل به یک انتهای سیستم محرک ماشین متصل است. انتهای دیگر، به سهنظام متصل است که قطعه را نگه میدارد.

4- برجک

برجک، ابزارها را نگه داشته و آنها را حرکت میدهد. ابزارها بسته به نوعشان، با استفاده از نگهدارهای متنوع مخصوصی به برجک پیچ میشوند. برجک، ابزارها را برای استفاده روی قطعه کاری، مرتب میکند.

5- کنترل

برای کنترل از CNC در هنگام عملیات استفاده میشود.

اسپیندل

اسپیندل، سهنظام را میچرخاند. سهنظام، قطعه را با فکهای سخت، نرم یا فشنگی نگه میدارد. رایجترین پیکربندیها، سهنظام سهفکی نشان داده شده در شکل 3 است. باز و بسته شدن فکهای سهنظام و تنظیم نیروی نگهداری، به فشار هوا نیاز دارد. فشار باید به اندازهای باشد که قطعه را به صورت ایمن نگه دارد و در عین حال، فرم قطعات شکننده را تغییر ندهد.

شکل 3- جزئیات اسپیندل

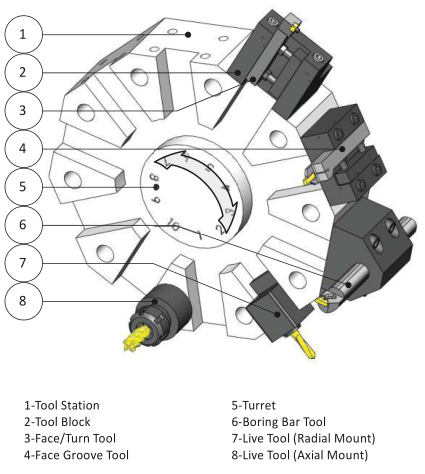

برجک

نگهدارهای ابزار، به جلو یا پیرامون برجک پیج میشوند. تغییر ابزار به وسیله مرتب کردن برجک به وسیله ماشین، برای قراردهی نزدیکترین ابزار مناسب به قطعه انجام میشود.

روشی که ابزار به برجک متصل میشوند و جهتی که ابزار نسبت به قطعه اتخاد میکنند، بسته به ابزار، عملیات و جهت برش تغییر میکند. برای مثال، یک ابزار رویهبرداری، برای حداکثرسازی سختی ابزار و روکش کار، به صورت شعاعی نسبت به قطعه چرخش میکند. یک میله سنبهکاری، به صورت محوری میچرخد تا امکان ورود و خروج به سوراخ را داشته باشد.

شکل 4 – جزئیات برجک

1- جایگاه ابزار

برجک دارای جایگاههایی است که به صورت یکسان، در پیرامون آن قرار گرفتهاند. اکثر ماشینهای خراطی دارای برجک، حدود 10 جایگاه ابزار دارند. ابزارها با استفاده از نگهدار و بلوک ابزار، به برجک وصل میشوند. نگهدار و بلوک ابزار، متناسب با نوع ابزار و جهت نصب استفاده میشوند.

2- بلوک ابزار

بلوکهای ابزار، به عنوان رابط بین نگهدار ابزار و برجک هستند و به رویه یا پیرامون برجک پیچ میشوند. متناسب با نوع ابزار و جهت، بلوکهای مختلفی مورد استفاده واقع میشوند.

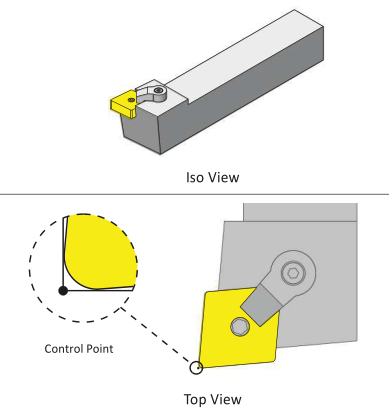

3- ابزار چرخشی

ابزارهای چرخشی که شامل رویهبرداری، صیقلکاری و خشنکاری OD، رگهکاری و جداسازی میشود، معمولا متناسب با قطعه و به صورت شعاعی نصب میشوند. ابزار برش معمولا یک جایگاه سرامیکی سوار شده روی یک ابزار طراحی شده برای فرمها و اندازههای خاص میباشد.

4- ابزار رگهکاری رویه

ابزارهای رگهکاری رویه، به صورت محوری نسبت به قطعه نصب میشوند.

5- برجک

برجک، ابزارها را نگه داشته و حرکت میدهد. برای تعویض ابزار، برجک باز شده، میچرخد تا ابزار فعال را روی قطعه کاری قرار دهد و سپس دوباره قفل میشود. باید دقت داشت هنگامی که برجک ابزارها را مرتب میکند، از قطعه دور باشد تا ابزارها با قطعه برخورد نکنند.

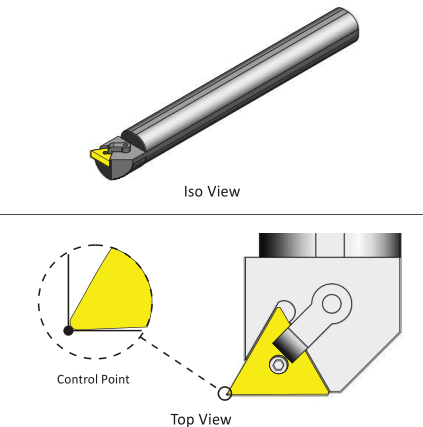

6- میله سنبهکاری

میله سنبهکاری برای ایجاد یک سوراخ دقت و صیقل آن استفاده میشود. این میلهها به صورت محوری نسبت به اسپیندل نصب میشوند.

7- ابزار دایر (نصب شعاعی)

یک «ابزار دایر»، ابزاری است که میچرخد و با مکانیسمی در نگهدار کنترل میشود. ابزارهای دایری که به صورت شعاعی نصب میشوند، برای فرزکاری یا متهکاری تقاطعی روی قطر قطعه استفاده میشوند.

8- ابزار دایر (نصب محوری)

ابزارهای دایر با نصب محوری، رویه قطعه را متهکاری یا فرزکاری میکنند.

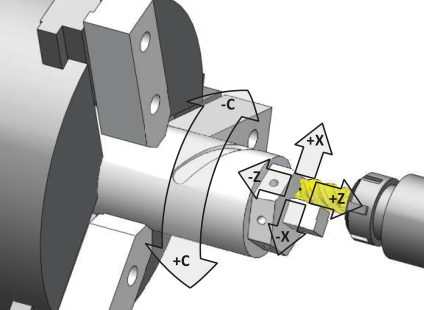

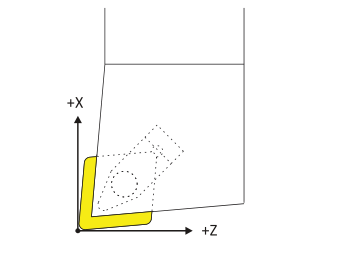

8.2- سیستم مختصات خراطی

اکثر ماشینهای خراطی، دستگاههایی دوبعدی برپایه سیستم مختصات Z-X هستند. همانطور که در شکل 5 نشان داده شده است، محور Z با اسپیندل ماشین موازی است و محور X عمود بر اسپیندل است. چرخش نرمال اسپیندل، در خلاف جهت عقربههای ساعت است. جهت را میتوان برای شیارهای چپدست یک فرز، با فرمان G کد مناسب معکوس کرد.

به نحوه تنطیم شیبدار یا افقی برجک دقت کنید. این پیکربندی به اصطلاح «تخت اریب»، از انباشت برادههای برشی روی سطح صاف داخل ماشین جلوگیری میکند.

همچنین به رسیدن ابزار به بالای قطعه دقت کنید. این فرایند به نام پیکربندی برجک بالا شناخته میشود و نیازمند این است که ابزار، به صورت سروته روی نگهدار نصب شود؛ همانطور که در نمایش نصب شکل 5 نشان داده شده است.

شکل 5- سیستم مختصات خراطی

8.3- ابزارهای هدایت شده

یک نوع از خراطی CNC، مرکز چرخش فرز است. در این نوع، اسپیندل به یک محور گردشی تبدیل میشود که میتواند همگام با محورهای دیگر، برای فرزکاری رویه، شکافها و سوراخهای شعاعی، توقف کند، مرتب شود یا حرکت کند. برای مثال، شکل 6 یک عملیات فرزکاری رویه را نشان میدهد. محورهای X تا C، برای حرکت ابزار در یک فرم مربعی روی رویه قطعه مختصاتدهی شدهاند.

شکل 6- ماشینکاری ابزار هدایت شده

مرکزهای چرخش فرز، میتوانند هزینه تولید را کاهش داده و ماشینکاری قطعات با تولرانس بالا را در مقایسه با ایجاد قطعه به وسیله دو ماشین، آسانتر کنند.

پیکربندیهای زیادی برای خراطی چرخش فرز، شامل ماشینهایی با دو برجک ابزار، دو اسپیندل و حتی 5 محور فرزکاری وجود دارد. برنامهنویسی اینها میتواند دشوار باشد، اما کنترل CNC دارای توابعی است که برنامهنویسی را راحتتر میکند. بسیاری از سیستمهای CAD/CAM از مرکزهای چرخش فرز پشتیبانی میکنند. البته هرچه پیکربندی ماشین پیچیدهتر باشد، شبیهسازی و تولید اتوماتیک و بدون ویرایش فایلهای G کد با استفاده از CAD/CAM، ممکن است دشوارتر باشد.

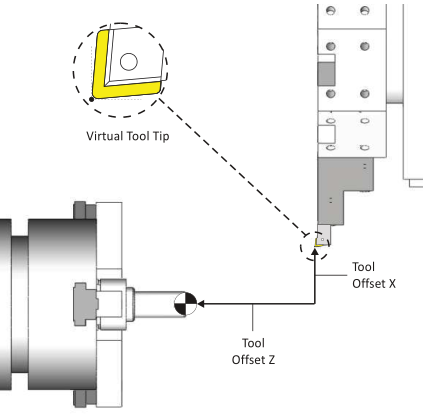

8.4- نوک فرضی ابزار

گوشههای ابزار خراطی، زاویه دار هستند. نوک ابزار فرضی، جایی است که خطوط افقی و عمودی، مماس بر لبههای برشی ابزار هستند. این نقطه به وسیله اجرای ابزار در جهتهای Z و X روی قطعه یا استفاده از یک پروب ابزار پیدا میشود.

از آنجایی که نوک ابزار را میتوان با دقت بالایی به دست آورد، برای کنترل ابزار استفاده میشود. به این دلیل، همه مختصات Z تا X در برنامه G کد، به این نقطه ارجاع دارند. محاسبه موقعیتهای ابزار به موازات محورهای ماشین، آسان است، اما برای قوسها و پخها دشوار است.

با این حال، از آن جایی که اکثر افراد، با استفاده از برنامه CAD/CAM یا ابزار برنامهنویسی حین کنترل برنامهنویسی میکند، نیازی به محاسبه مسیرابزارهای خراطی پیچیده وجود ندارد. برنامهنویس، هندسه فرم قطعه را وارد میکند و کنترل یا برنامه، تمام محاسبات را انجام میدهد. این کار را به نرم افزار CAD/CAM یا کنترل بسپارید.

شکل 7- نوک فرضی ابزار

هنگام برنامهنویسی یک خراطی، حرکت نوک فرضی ابزار را در نظر بگیرید. همانطور که درشکل 8 نشان داده شده است، مقدار مثبتتر Z، ابزار به سمت راست حرکت میدهد. مقادیر مثبتتر X، ابزار را از قطعه دور میکند.

شکل 8- حرکت ابزار

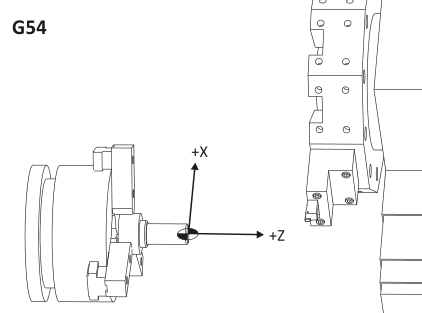

8.5- مبدا قطعه

مبدا قطعه معمولا بر رویه مرکزی قطعه صیقل شده تنظیم میشود؛ همان طور که در شکل 8 نشان داده شده است.

شکل 9- مبدا قطعه

ابزارهای خراطی، دو افست دارند: Z و X، که فاصله نوک فرضی ابزار تا مبدا قطعه در موقعیت خانه است. دو راه برای تنظیم افستهای ابزار خراطی وجود دارد. مورد اول شامل ایجاد یک برش کوچک (برش تست) روی OD و رویه ماده میشود. قطر اندازهگرفته شده و در کنترل، برای افست محور X وارد میشود. افستهای ابزار بعدی، در تناسب با این رویهها به دست میآیند.

بسیاری از ماشینهای خراطی، امروزه شامل یک پروب ابزار به عنوان تجهیزات استاندارد یا اختیاری میباشند. برای دستورالعملهای دقیق درباره ماشینتان یا امکانات آن، به مکتوبات آن مراجعه کنید.

شکل 10- افستهای ابزار

8.6- ابزارها و گیرههای ابزار

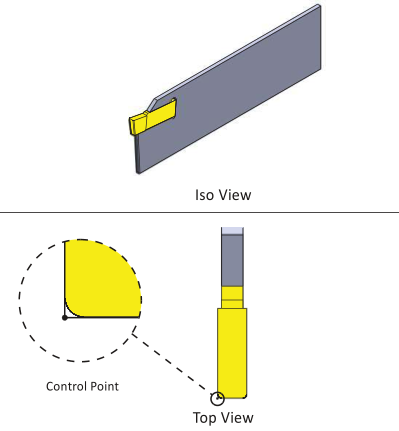

با اینکه ابزارهای خراطی از برخی ابزارهای مشابه ابزارهای فرز، مانند متههای نقطهای، متهها و قلاویزها استفاده میکنند، بسیاری از چرخشها با استفاده از جایگاههای کاربید انجام میشود. جایگاهها با گیرهها نگه داشته میشوند که به ترتیب، به برجکهای خراطی پیچ شدهاند (شکل 4 را ببینید). شکل 11 یک ترکیب از نگهدار جایگاه کلی را نشان میدهد. این یک نگهدار چپدست است، زیرا لبه برشی ابزار، زمانی که از بالا به نگهدار نگاه میشود، به چپ اشاره میکند؛ همانطور که در شکل 12 نشان داده شده است.

شکل 11- نگهدارنده ابزار خراطی کلی

جایگاههای کاربید، به منظور دستیابی به دقت بالا و نرخ تخلیه بالای مواد، از پوششها، ریختهای هندسی و ساختارهای ترکیبی کاملا مهندسیشده استفاده میکنند. هنگامی که یکی از جایگاهها دچار سایش میشود، بعضی را میتوان برای استفاده از لبههای دیگر ترتیبدهی کرد. جایگاهها را میتوان سریع و راحت روی ماشین جایگزین کرد.

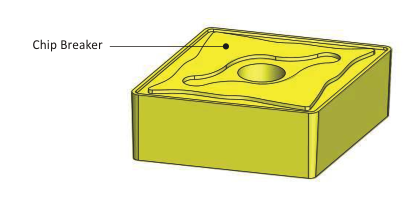

شکل 12- بخشهای جایگاه

برادهشکن

برادهشکن، ریختی در رویه جایگاه است که جریان براده را به نحوی مختل میکند که به جای ایجاد یک رشته براده طولانی، تبدیل به رشتههای کوتاه شوند.

شکل 13- برادهشکن

زاویه فراغت

اکثر جایگاهها، روی دیوارهها، دارای رویههای پیشین هستند که زاویه فراغت نامیده میشود. زاویه فراغت، از مالش دیوارههای جایگاه به قطعه جلوگیری میکند.

شکل 14- زاویه فراغت

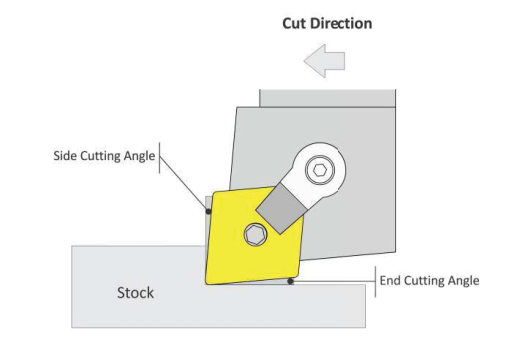

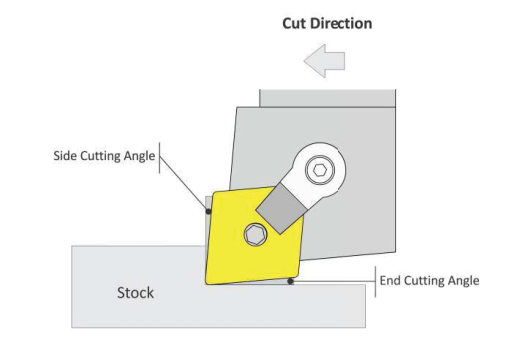

زاویههای برش ابزار

لبههای ابزار در جهت برش، زاویهای با خط عمود بر جهت برش ایجاد میکنند که زاویه برش کناری نامیده میشود. زاویه ایجاد شده توسط لبه دنبالهرو و موازی با جهت برش، زاویه برش انتهایی نامیده میشود.

هدف از این زوایا، فراهم آوردن پاکسازی مناسب بین ابزار و قطعه کاری است. برای مثال، زاویه 80 درجهای نشان داده شده در شکل 16، سفت است و زاویه برش انتهایی و کناره کافی برای رویهبرداری و عملیات خشنکاری چرخشی دارد. با این حال، خطوط پیچیده ممکن است برای فراهمآوری کناره ابزار و پاکسازی انتهایی برای ابزار و نگهدار، نیاز به جایگاهی با زاویه 55 یا 30 داشته باشند. دیوارههای عمودی یا با شیب تند، ممکن است برای کندهکاری، به ابزارهای شکاف یا گرد نیاز داشته باشند.

شکل 16- زوایای برش

زاویه جمعآوری

زاویه جمعآوری توسط نگهدار ابزار تنظیم میشود. زاویه جمعآوری به کنترل جهت براده و فشار برشی کمک میکند. این زاویه، از رویه جایگاه تا صفحه ZX ماشین اندازهگیری میشود.

شکل 17- زاویه جمع آوری

8.7- تعیین جایگاه

جایگاههای کاربید، از سیستم کد کردن اعداد و حروف برای توصیف فرم، ابعاد و پارامترهای مهم استفاده میکنند. برای مثال، تعیین جایگاه نشان داده شده در شکلهای 11 تا 18، یک CNMG-433 است.

شکل 15- تعیین جایگاه کاربید

فرم (CNMG-433)

حداقل 18 فرم مختلف برای جایگاههای کاربید وجود دارد. پراستفادهترین آنها همراه با حرف تعیینشان در جدول 1 نشان داده شده است. زاویه در این تعیین، به زاویه نوک در شعاع برشی ابزار اشاره دارد.

| فرم | ||

| T | مثلث | |

| S | مربع | |

| C | لوزی 80 درجه | |

| D | لوزی 55 درجه | |

| V | لوزی 35 درجه | |

| R | دایره | |

جدول 1- کدهای فرم جایگاه رایج

زاویه پاکسازی (CNMG-433)

زاویه پاکسازی، محدوده پیشین روی رویه جایگاه است که در حین ماشینکاری، به ماده برخورد میکند. اندکی بعد، مطالب بیشتری در مورد زاویههای جایگاه ارائه میشود.

| تعیین | زاویه پاکسازی |

| N | 0 درجه (بدون محدوده پیشین) |

| A | 3 درجه |

| B | 5 درجه |

| C | 7 درجه |

| P | 11 درجه |

جدول 2- زوایای پاکسازی جایگاه رایج

تولرانس (CNMG-433)

این مقدار، میزان تغییر مجاز در ابعاد جایگاه است. تولرانسهای توصیف شده با این پارامتر، شامل سر گوشه (شعاع نوک)، ضخامت و تولرانسهای معمول I.C. نشان داده شده در جدول 3 هستند.

| تعیین | سر گوشه | ضخامت | I.C. |

| M | 0.002 تا 0.005 | 0.005 | 0.002 تا 0.005 |

| G | 0.001 | 0.005 | 0.001 |

| E | 0.001 | 0.001 | 0.001 |

| K | 0.0005 | 0.001 | 0.002 تا 0.005 |

جدول 3- تولرانسهای جایگاه معمول (به اینچ)

سوراخ/برادهشکن (CNMG-433)

تعیین سوراخ/برادهشکن، هر دو ریخت را با یک حرف توصیف میکند. سوراخ در جایگاه و نگهدار ابزار، باید همخوانی داشته باشند. اگر در این زمینه، هیچ حرفی وجود نداشت، جایگاه، سوراخی برای اتصال ایمن آن به نگهدار ندارد و تنها توسط گیره قدرتی نگه داشته میشود.

| تعیین | فرم سوراخ | نوع برادهشکن |

| G | استوانهای | تک کناره |

| W | 40 تا 60 درجه، c-sink دوبل | هیچ |

| R | هیچ | تک کناره |

| T | 40 تا 60 درجه، c-sink دوبل | تک کناره |

| P | استوانهای | مثبت دوبل بالا |

| Z | استوانهای | مثبت دوبل بالا |

جدول 4- پیکربندیهای رایج سوراخ/برادهشکن جایگاه

سایز I.C. (CNMG-433)

جایگاه را با استفاده از قطر یک دایره محاطی (I.C.) اندازهگیری میکنند. بازه I.C. از 0.0625 اینچ تا 1.25 اینچ میباشد. جدول 5، اندازههایی که احتمالا از آنها استفاده خواهید کرد را فهرست کرده است.

| تعیین | اعشاری | کسری |

| 3 | 0.375 | 8/3 |

| 4 | 0.500 | 2/1 |

جدول 5- اندازههای دایرههای محاطی رایج

ضخامت (CNMG-433)

ضخامت جایگاه.

| تعیین | اعشاری | کسری |

| 3 | 0.187 | 16/3 |

| 4 | 0.250 | 4/1 |

جدول 6- اندازههای دایرههای محاطی رایج

شعاع نوک (CNMG-433)

شعاع نوک برشی جایگاه.

| تعیین | اعشاری | کسری |

| 1 | 0.016 | 64/1 |

| 2 | 0.031 | 32/1 |

| 3 | 0.047 | 64/3 |

جدول 7- اندازههای دایرههای محاطی رایج

فرمها، اندازهها و تعیینهای جایگاهها در این جداول، تنها تعدادی از موارد موجود هستند. هر کاتالوگ ابزار خراطی یا وبسایت سازنده، موارد بیشتری را ارائه میدهد.

حفظ کردن هر فرم ابزار یا طرح تعیین، مهم نیست. مهم این است که جزئیات جایگاه و مشخصات آن را برای درک پیشنهادهای نماینده ابزار یا منبع فنی، در راستای انتخاب جایگاه مناسب استفاده بدانید.

8.8- انواع ابزارهای خراطی

در ادامه، لیستی از رایجترین انواع ابزارهای مخصوص خراطی ارائه شده است. با اینکه اینها، رایجترین انواعی است که احتمالا استفاده خواهید کرد، تنها تعداد کمی از ابزارهای موجود هستند.

توجه: برای اهداف نمایش، ابزارهای نشان داده شده در صفحات بعدی، چپدست هستند. ماشینهای برجک بالا، معمولا از ابزارهای راستدست استفاده می کنند.

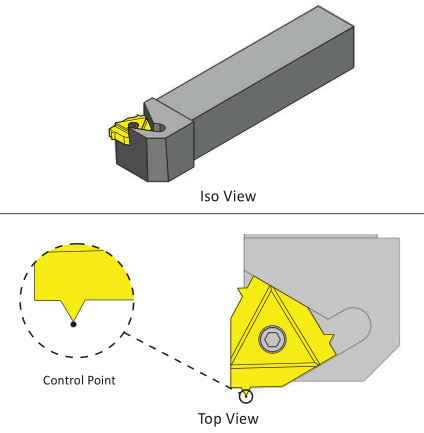

رویه/چرخش

برای رویهبرداری و چرخش خشن، از ابزار سفتتر مانند لوزی 80 درجه، مربع، یا دایره استفاده کنید. ممکن است صیقلکاری، به ابزار نرمتری مانند لوزی 55 یا 35 درجه نیاز داشته باشد. این موارد، فراغت زاویه برشی انتهایی و کناری بیشتری برای دسترسی و خطکاری جزئیات قطعه فراهم میکنند. جایگاهها باید با نوع، اندازه، فرم و ریخت گیره نگهدار ابزار همخوانی داشته باشند.

شکل 18- ابزار رویه/چرخش (چپدست)

رگه

ابزارهای رگه کار، با توجه به شعاع گوشه و عرض آنها دسته بندی میشوند. با اینکه عموما برای ایجاد ریختهای رگه، مانند حلقه O یا حلقه ضربهای استفاده میشدهاند، نسلهای جدید این ابزارها را میتوان برای عملیات خشنکاری و صیقل خطکاری استفاده کرد. هرچند برای خشنکاری و صیقل، بهترین انتخاب نیستد، اما در ناحیههایی که یک لوزی یا فرمهای دیگر به آسانی جا نمیشوند، به خوبی کار میکنند.

علاوه بر این که انواع بسیاری از ابزارهای رگهکاری وجود دارد، انواع زیادی نگهدار نیز بسته به جهت برش برای ابزار وجود دارد. برای مثال، نگهدارهایی برای رگههای رویه، ID و OD وجود دارد، و تمامی اینها، برای مدلهای چپدست و راستدست موجود هستند.

شکل 19- ابزار رگهکاری (چپدست)

سنبه

سوراخهای دقت، معمولا با ابزار سنبهکاری صیقل داده میشوند. ابزارهای میله سنبه، معمولا موازی با اسپیندل ماشین نصب میشوند. لازم است که سوراخ روی قطعه، به اندازه کافی بزرگ باشد تا میله، به صورت ایمن وارد سوراخ شده و از آن خارج شود.

شکل 20- میله سنبه (چپدست)

شیار

سوراخهای قلاویزکاری شده در مرکز قطعه، تا قطر یک اینچ، را میتوان با یک فرم یا قلاویز برشی، همانند فرزکاری ایجاد کرد. شیارهای ID بزرگتر و تمامی شیارهای ID، از جایگاه شیار یکسانی استفاده میکنند.

ابزارهای شیارکاری، روی نقطه شیار در جهت Z و X تنظیم میشوند. Z با آغاز روی لبه قطعه و سپس با احتساب فاصله این لبه تا نوک شیار که در مکتوبات جایگاه آورده شده است، تنظیم میشود.

معمولا از یک اندازهگیر شیار برای بررسی شیارها استفاده میشود و افست X ابزار شیارکاری، به گونهای تنظیم میشود که اندازه و قالب مناسبی حاصل شود (کلاس شیار).

شکل 21- ابزار شیار OD (چپدست)

جداسازی

زمانی که قطعه، صیقل داده شد، معمولا از کل ماده جدا شده یا بریده میشود. یک ابزار جداسازی، نوع خاصی از ابزار رگه است که برای ایجاد برشهای عمیقتر استفاده میشود. ابزارهای جداسازی، بر اساس عرض و حداکثر عمق برش آنها دسته بندی میشوند.

شکل تیز ابزار جداسازی، به آن اجازه میدهد تا عمق بیشتری از ماده را نسبت به ابزار رگه برش دهد. این شکل، نیروهای جانبی که ابزار میتواند تحمل کند را محدود میکند.

شکل 22- ابزار برش

8.9- فروروی و سرعتهای برش

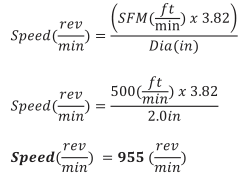

سرعتها و فرورویها، برا اساس حداکثر قطر کار برای ابزار محاسبه میشوند. از همین سرعتها و فرمولها، برای فرزکاری نیز استفاده میشود.

شکل 23- فرمول سرعت (ساده سازی شده)

Speed، دور در دقیقه (سرعت چرخش قطعه) اسپیندل ماشین است.

SFM، پا در دقیقه سطح بر اساس توصیه سازنده جایگاه برای شرایط برش و ماده است.

3.82، ثابتی است که پا در دقیقه سطح را به قطر قطعه کاری مرتبط میکند.

Dia، قطر ابزار در هنگام اولین برخورد با ماده است.

شکل 24- ابزار رویهبرداری درگیر با ماده

مثال سرعت/فروروی

مساله:

سرعت برشی را برای عملیات رویهبرداری با مقادیر زیر محاسبه کنید:

| پارامتر | مقدار |

| قطر قطعه | 2.0 اینچ |

| SFM | 500 پا بر دقیقه |

جدول 8- مثال سرعت/فروروی مته

حل:

سرعت سطح ثابت (CSS)

دقت داشته باشید هنگامی که ابزار، از رویه قطعه به سمت پایین میرود، در جایی که لبه برشی به قطعه برخورد میکند، قطر کوچکتر میشود.

شکل 25- کاهش قطر برش هنگام نزدیک شدن ابزار به مرکز

برای حفظ نرخ تخلیه مواد ثابت هنگامی که قطر برش کاهش مییابد، اکثر ماشینهای CNC سرعت اسپیندل را به صورت اتوماتیک بر اساس اینکه ابزار چقدر در راستای مرکز فاصله میگیرد، بالا میبرند. این کنترل مداوم اسپیندل متغیر، به حالت سرعت سطح ثابت (CSS) شناخته میشود. در اکثر ماشینها، این حالت با کد G96 فعال شده و با کد G97 غیرفعال میشود.

G96 با برخی کدهای نشان داده شده در مثال بعدی ادامه پیدا میکند:

| بلوک | توضیح |

| G50 S2000 | G50 سرعت حداکثر را برای اسپیندل تنظیم میکند. |

| G97 S1200 T101 M03 | G97، CSS را لغو میکند تا سرعت اسپیندل هنگامی که برجک سریعا به سمت موقعیت میرود، تغییر نکند. |

| GOO X2.1Z0. | ابزار برای شروع برش حرکت میکند. |

| M08 | خنککننده روشن میشود. |

| G96 S1200 | حالت CSS روشن میشود. اسپیندل با RPM 1200 آغاز میشود. |

| G01 X-.05 | قطعه را رویهبرداری میکند. هنگامی که ابزار از قطر 2.1 اینچ تا X برابر 0.05 حرکت میکند، اسپیندل سرعت را تا مرز RPM S2000 افزایش میدهد. |

جدول 9- برنامه خراطی با استفاده از CSS

هنگامی که اسپیندل خراطی فراخوانده شود، بالا رفتن آن با حرکت ابزار از پیرامون برش تا مرکز قطه را خواهید شنید. فرمان G50 مهم است، زیرا از افزایش بیش از حد سرعت اسپیندل جلوگیری میکند.

هشدار: تمامی سهنظامهای خراطی، محدوده سرعتی بر اساس وزن قطعه و میزان دور شدن آن از رویه سهنظام دارند. از این محدودهها تجاوز نکنید. مطمئن شوید که فشار گیره، برای نگهداری قطعه بر اساس نیروهای برشی، مناسب است. برای محدود کردن سرعت اسپیندل در استفاده از حالت CSS، از G50 استفاده کنید.

در جایی که ابزار، موقعیت خود را در راستای X تغییر نمیدهد، نمیتوان CSS را اعمال کرد. برای مثال از حالت CSS در متهکاری یا قلاویزکاری روی خط مرکزی قطعه استفاده نکنید.

فروروی بر اساس سرعت و فرروی در هر دور (FPR) توصیه شده توسط سازنده ابزار است.

مثال فرورویهای برشی

مساله: فروروی برشی را برای ابزاری با پارامترهای زیر حساب کنید.

| پارامتر | مقدار |

| سرعت | 955 دور در دقیقه |

| IPR | 0.015 اینچ بر دور |

جدول 10- مثال فروروی خراطی

حل:

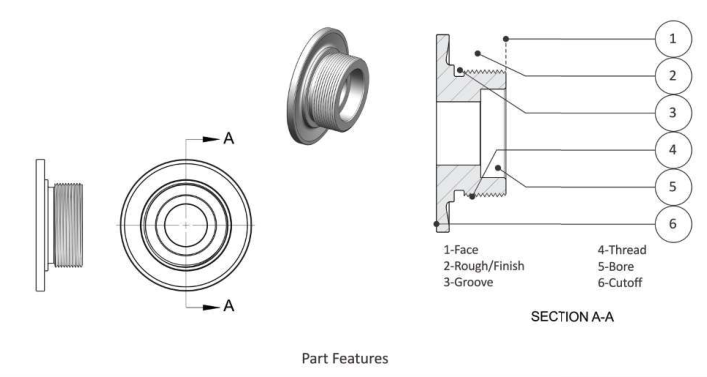

8.10- مثال برنامهنویسی و تنظیم خراطی

قطعه چرخانده شده زیر، برای معرفی مسیرابزارهای خراطی در صفحات بعدی مورد استفاده قرار گرفته است. این مثال، با فرایندهای کلی سروکار دارد. بنابراین ماده و ابعاد، اهمیتی ندارند.

شکل 26- مثالی از ریختها و قطعات خراطی

1- رویه

رویهبرداری معمولا اولین عملیات خراطی است. این کار، یک موقعیت مشخص برای تنظیم افست Z برای ابزارهای دیگر و یک سطح صاف برای متهکاری رویه فراهم میکند. از آن جایی که کالای ارهکاری شده ممکن است دارای طولهای متفاوتی باشد، اتخاد حداقل یک مسیر رویهبرداری صیقلی و خشنکاری، روشی رایج است.

2-خشنکاری/رویهبرداری

هدف خشنکاری خراطی، تخلیه کارآمد مواد اضافه میباشد که در حالت ایدهآل، ضخامت ثابتی از ماده را برای صیقلکاری باقی میگذارد. مسیرابزارهای صیقلکاری، اندازه نهایی و صیقل سطح را تعیین میکنند.

3- رگه

رگهها، پیکربندیهای متفاوتی دارند اما بسیاری، دارای دیوارههای و زاوایایی در پایین و بالا هستند که با ابزار رگه ایجاد میشود.

4- شیار

شیارهای خراطی، معمولا با ابزار شیارکاری خاصی ماشینکاری میشوند. شیارهایی با قطر کم در مرکز قطعه، ممکن است مانند فرزکاری، با یک قلاویز بریده شوند.

5- سنبه

سوراخهای پاکسازی در مسیر سنبهکاری، ممکن است متهکاری شوند. سنبههای کوچک ممکن است گشاد شوند اما معمولا با یک ابزار میله سنبه، صیقل میشوند.

6- جداسازی

آخرین عملیات، جداسازی است. این کار ممکن است یک پخ یا فرم شعاعی روی لبه خارجی قطعه ایجاد کند. زمانی برش کالا تمام شد، هرچند بسیاری از ابزارهای خراطی، دارای مجرای قطعه هستند، با این حال قطعه میتواند به سادگی به بخش پایینی ماشین بیافتد. قطعه در این مجرا افتاده و به محفظه برداشت اپراتور منتقل میشود.

راه اندازی

قطعه به وسیله فشنگی یا فکهای محکمی گرفته شده است. مبدا قطعه معمولا رویه مرکزی قطعه صیقل شده است. به اندازهای کالا فراهم کنید که گیره، قطعه را به صورت ایمن نگه دارد. بخش پشتی قطعه، هنگامی که پاکسازی برای ابزار برش انجام میشود، باید تا حد امکان به فکها نزدیک باشد.

شکل 27- راه اندازی عمومی خراطی

1- فکها

در صورت استفاده از فکهای نرم، آنها را ماشینکاری کنید تا بخش OD قطعه در آن جا گیرد. فکها باید فشار نگهداری کافی داشته باشند. میزانی که فکها میتوانند به شکلی ایمن باز شوند، محدود است. این اطلاعات را میتوان در مکتوبات سهنظام پیدا کرد.

2- سهنظام

سهنظام، فکها را ایمن میکند. یک سوراخ در سهنظام، امکان گسترش میله را در سهنظام فراهم میکند. این کار برای اجراهای تولیدی مناسب است. پس از اینکه قطعه بریده شد، فکها باز شده، کالا جدا شده و سپس فکها بسته میشوند. این کار، طول و ماده هدررفته کالا را کاهش میدهد.

3- کالا

کالا باید در جهتهای Z و X، اندازه اضافی داشته باشد تا ابزارهای رویهبرداری و صیقل، این امکان را داشته باشند که ماده را، مثلا با جداسازی، تخلیه کنند.

4- نگهداری/ جداسازی کالا

مطمئن شوید که برای پاکسازی ابزار جداسازی، سمت پشتی قطعه، به اندازه کافی از فکها دور باشد. ابزارهای خراطی، بسیار قدرتمند بوده و هر برخورد بین ابزار و فکهای چرخشی، خطرناک است.

5- مبدا قطعه

مبدا قطعه برای قطعات خراطی، معمولا رویه مرکزی قطعه صیقل شده است.

6- کالای اضافی برای رویهبرداری

ماده ارهکاری شده، نامسطح است و صیقل ضعیفی دارد. اطمینان حاصل کنید که کالا، به میزان کمی بیشتر از رویه صیقل شده قطعه گسترش مییابد تا عبور رویهبرداری، ماده را تخلیه کند.

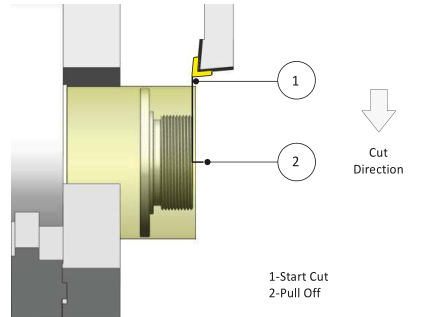

رویهبرداری

رویهبرداری، معمولا اولین عملیات هر کار چرخشی است.

شکل 28- مسیرابزار رویهبرداری

قوانین رویهبرداری

- کار را دور از OD قطعه شروع کنید و به یاد داشته باشید که قطر کالای خشن، تغییر میکند.

- رویهبرداری را مستقیم به پایین انجام دهید تا نقطه برخورد ابزار، روی X0 باشد. بعد آن را خارج کنید.

- به ترتیب، یک مسیر خشن و یک مسیر صیقل شده انتخاب کنید.

- از یک ابزار سخت مانند لوزی 80 درجه استفاده کنید.

خشنکاری

قطعه را به صورتی خشنکاری کنید که کالا برای عبورهای صیقلکاری در راستاهای Z و X باقی بماند.

شکل 29- خشنکاری

قوانین خشنکاری

- کار را دور از رویه قطعه شروع کنید.

- یک روش رایج، استفاده از ابزار یکسان برای رویهبرداری و خشنکاری OD، در صورت امکان است.

- ضخامت ثابتی از ماده را روی قطعه، برای عملیات صیقلکاری باقی بگذارید.

- از روی رگهها و ریختهایی که با ابزارها و عملیات دیگری، خشنکاری یا صیقل میشوند، رد شوید.

- به یاد داشته باشید که ابزار را در انتهای هر مسیر، برای تخلیه حلزونیها، افقی حرکت دهید.

- مسیر را تا بعد از پشت قطعه ادامه دهید تا پاکسازی ابزار جداسازی انجام شود.

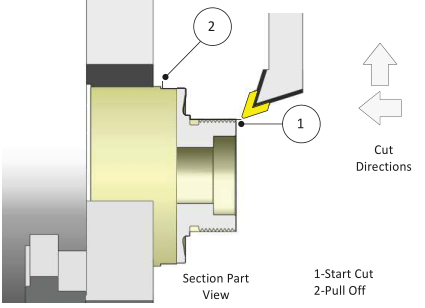

صیقلکاری

قطعه را صیقلکاری کنید. بزرگترین و سختترین ابزار را که میتواند همه ریختها را ایجاد کند انتخاب کنید. پاکسازی پشت ابزار را نگاه کنید تا مطمئن شوید ابزار و نگهدار، با قطعه برخورد نمیکنند.

شکل 30- صیقلکاری

قوانین صیقلکاری

- کار را دور از رویه قطعه شروع کنید.

- از ابزارهایی مانند لوزی 35 یا 55 درجه با کناره و زوایای برش انتهایی مناسب استفاده کنید تا پاکسازی ابزار نیز انجام شود.

- از ابزاری با شعاع نوک برابر یا ترجیحا کوچکتر از شعاع ID کوچکتر در طرح استفاده کنید.

- دقت کنید که یک عبور پیشصیقل انجام دهید تا عبور نهایی، ضخامت ثابتی از ماده تخلیه کند.

- از روی رگهها و ریختهایی که با ابزارها و عملیات دیگری، خشنکاری یا صیقل میشوند، رد شوید.

- برای شیارها، صیقلکاری را با قطر حداکثری شیار انجام دهید.

رگهکاری

اکثر رگهها، شعاعهایی در بالا و پایین دارند. مسیرابزارهای رگه، در واقع کاملا پیچیده هستند. روند مقابل، معمولا برای ایجاد یک رگه دقیق و بدون اثر ابزار استفاده میشود.

یک عملیات رگهکاری معمول، با جزئیات در شکل 31 نشان داده شده است. آ) ابزار برای خشنکاری، معمولا در نزدیکی مرکز شیار وارد (پلانج) میشود. ب) پلانج دیگر برای تخلیه مواد اضافی، طبق نیاز حرکت میکند. پ) یک مسیر خطکاری که از بیرون شروع شده و تا داخل حرکت میکند و خط و شعاعها را ایجاد میکند. ت) یک مسیر خطکاری که از کناره دیگر شروع شده و برای صیقل کناره دیگر، تا داخل حرکت میکند.

شکل 31- رگه

قوانین رگهکاری

- از یک ابزار رگهکاری نازکتر از رگه با شعاعی برابر یا کمتر از شعاع صیقل شده استفاده کنید.

- از چرخههای رگهکاری کنترل خراطی یا CAD/CAM برای برنامهنویسی رگهها استفاده کنید.

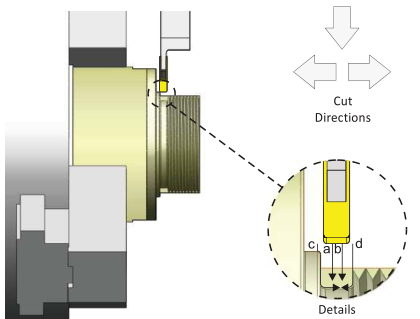

شیارکاری

ابزارهای خراطی، قادر به ایجاد هر فرم از شیار، شامل شیارهای لولهای مخروطی، OD، ID و چندآغازه هستند. بخش عمدهای از شیارکاری در یک خراطی، توسط جایگاه انجام میشود. در پی عبورهای خشنکاری متعددی که در هر برش، عمق کمتری دارند، یک یا چند عبور صیقلکاری که مقادیر کوچک ماده را برای ایجاد یک شیار دقیق و صاف، تخلیه میکنند وجود دارد.

حرکت ابزار و اسپیندل، به نحوی توسط کنترل CNC مختصاتدهی میشوند که با هر بار آغاز برای برش، ابزار از موقعیت چرخشی یکسانی عبور میکند.

شکل 32- شیار

قوانین شیارکاری

- از توصیههای سازنده جایگاه برای پارامترهای شیار استفاده کنید.

- از نرم افزار CAD/CAM یا چرخههای فشرده شیار کنترل خراطی استفاده کنید. برنامهنویسی حرکات لازم برای ایجاد یک شیار با تنها چند بلوک G کد، مشابه چرخه متهکاری و فرزکاری انجام میشود.

- برای اینکه اسپیندل، پیش از درگیر شدن با شیار، زمان کافی برای رسیدن به سرعت کامل داشته باشد، کار را دور از شیار شروع کنید.

متهکاری

ابزارهای خراطی، از چرخههای G کد مته رایج شامل G81 پشتیبانی میکنند.

شکل 33- مته

قوانین متهکاری

- سوراخها را متهکاری نقطهای کنید.

- در نظر داشته باشید که برای سوراخهای بزرگتر، اندازه متهها به تدریج افزایش دهید.

- سوراخهای عمیقتر را با متهکاری ضربهای انجام دهید.

- در صورت امکان، از چرخه فشرده استفاده کنید. اگر از حرکات خطی و سریع استفاده میکنید، از خروج کامل ابزار از سوراخ پیش از تعویض ابزار مطمئن شوید.

- درصورت امکان، از کوتاهترین مته برای کاهش لرزش ابزار و ایجاد سوراخهای دقیق استفاده کنید.

سنبهکاری

عملیات سنبهکاری، سوراخهای دقت با سطح صیقلی ایجاد میکند.

شکل 34- سنبهکاری