مسیرابزارهای سهبعدی برای ماشینکاری قطعات غیرمنشوری مانند قالبها، حدیدهها و محصولات مصرفی شکلگرفته به صورت ارگانیک استفاده میشود. این قطعات ممکن است از صدها یا هزاران رویه تشکیل شوند.

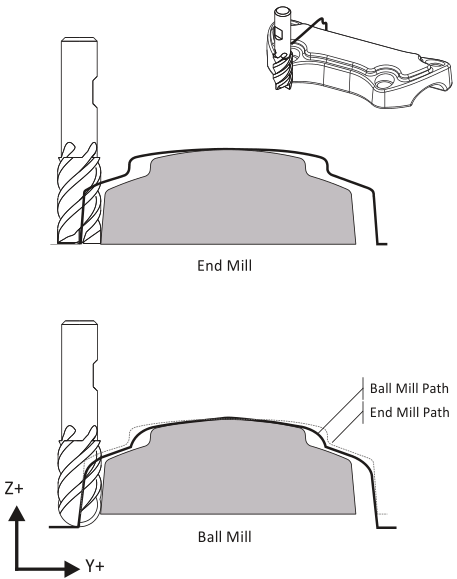

نرمافزار CAD/CAM، مسیرابزارهای سهبعدی را به وسیله مثلثیسازی مدل به عنوان مرحله اول ایجاد میکند؛ همانطور که در شکل 1 نشان داده شده است (شبکیه اصلی، بسیار بهتر از مورد نشان داده شده است). این شبکیه، برای محاسبه مسیرابزار برپایه انداره و فرم ابزار استفاده میشود.

مسیرابزارهای سهبعدی، به دلیل بررسیهای لازم برای تضمین اینکه ابزار در حین حرکت روی توپوگرافی رویههای قطعه، آن را از جای خود در نمیآورد، دارای محاسبات بسیاری هستند.

شکل 1- محاسبه مسیرابزار سهبعدی

9.1- جبران برشگر سهبعدی

مسیرهای سهبعدی، نوک مرکزی ابزار را کنترل میکنند. شکل 1، نحوه تغییر مسیرابزار بر اساس فرم ابزار را نشان داده و آن را مقایسه میکند.

شکل 2- جبران برشگر سهبعدی

جبران قطر برشگر (G41/G42) توسط اکثر کنترل های CNC، برای مسیرابزارهای سهبعدی پشتیبانی نمی شود. تنها راه جبران یک ابزار صیقل کاری سهبعدی ساییده شده، جایگزین کردن آن است.

9.2- تولرانسها

انتخاب مسیرابزارها، عموما با تعادلی بین کیفیت و هزینه در ارتباط است. با کاهش تولرانس برش، زمان محاسبه، اندازه فایل و دفعات اجرا افزایش مییابد. تولرانسهای بسیار با کیفیت، ممکن است برای حرکتی در ابعاد کوچک، به صدها بلوک کد نیاز داشته باشند. این کار نه تنها زمان بیشتری برای محاسبه نیاز دارد، بلکه مشکلاتی برای ماشین نیز ایجاد میکند. بنابراین اطلاع از تمام تولرانسهای مسیرابزارهای سهبعدی، انتخاب مقادیر مناسب کار و اتخاد تصمیماتی برای کاهش اندازه فایل برنامه CNC به همراه حفظ هدف طراحی، مهم است.

بهتر است از برنامههای CNC با تولرانسهای کیفیت غیرضروری، اجتناب شود. کنترلهای CNC، تنها تعداد محدودی از بلوک کد را در هر ثانیه پردازش میکنند. این سرعت پردازش که زمان اجرای بلوک نامیده میشود، برای هر ماشین متفاوت است. ماشینهای مدرن، احتمالا قادر به پردازش چندهزار بلوک کد در ثانیه هستند؛ در حالی که کنترلهای قدیمیتر، به تعدادی زیر صد پردازش محدود باشند.

اگر تعداد بلوک بر ثانیه، از توانایی ماشین تجاوز کند، پدیدهای به نام انباشت داده رخ میدهد. کنترل از داده لبریز شده و باید پس از هر حرکت، برای حرکت بعدی بایستد. این توقف و شروع ناگهانی، ممکن است صدها بار در ثانیه رخ دهد.

به دلیل وزن اجزای ماشین، نتیجه این وضعیت، مشابه فشار دادن گاز و ترمز به صورت مداوم در اتومبیل است. اتومبیل ممکن است بلرزد؛ پدیدهای که به نام «تقه خوردن» شناخته میشود. نرخ فروروی واقعی ماشین، ممکن است کسری از نرخ فروروی برنامه نویسی شده باشد.

انباشت داده، باعث ساییدگی شدید ماشین CNC، صیقل سطح ضعیف و دفعات اجرای زیاد میشود. یک راه حل، استفاده از نرخ فروروی دستی تا زمانی که لرزش دستگاه تمام شود میباشد. برخی ماشینها امکان غیرفعال کردن یا اصلاح شتابدهی/شتابکاهی را فراهم میکنند.

برای اجتناب یا اصلاح این مشکل، کارهای بیشتری در مرحله برنامه نویسی میتوان انجام داد. تولرانسهای ماشین را به دقت انتخاب کنید. از تابع فیلتر کردن مسیرابزار نرمافزار CAD/CAM استفاده کنید. فیلتر کردن مسیر برش را آنالیز کرده و حرکتهای خطی کوتاه را با خطوط طولانی یا قوسهای خمشی جایگزین میکند. این کار، حجم برنامه را به میزان زیادی (تا 90%) کاهش داده و محدوده هر حرکت را افزایش میدهد.

نحوه فیلتر کردن، در انتخاب استراتژی مسیرابزار باید مورد توجه واقع شود. مسیرهای موازی با صفحه کاری CNC (G17/G18/G19)، بسیار بهتر از مسیرهای دیگر عمل فیلتر را انجام میدهند.

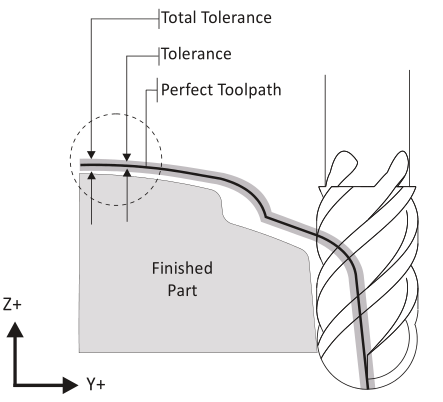

تولرانس برش که در شکل 3 نشان داده شده است، میزان نزدیکی مسیرابزار به مسیر ایدهآل تئوریک روی سطح را نشان میدهد. تولرانس برش، مقداری منفی یا مثبت است. بنابراین بازه تولرانس برش، دو برابر مقدار تولرانس است.

تولرانس های برش و فیلتر، قابل جمع بستن هستند. به عنوان مثال، در تولرانس برش 0.0005 و تولرانس فیلتر 0.001، مسیرابزار می تواند به میزان 0.0015 اینچ در هر طرف از مسیر ایدهآل تئوریک فاصله بگیرد.

شکل 3- تولرانس برش

9.3- راهاندازی مسیرابزار سهبعدی

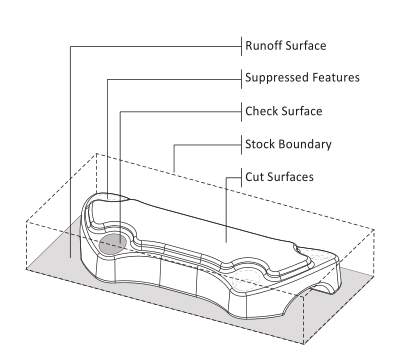

یک راهاندازی سهبعدی معمول، در شکل 4 نشان داده شده است. گاهی اوقات سطوح مازاد، برای گسترش مسیرابزار تا محدودههای XY و یا ادامه ماشینکاری ابزار در راستای دیوارههای عمودی محور Z نیاز هستند.

سوراخها، جزئیات صیقل یا ریختهای دیگری که توسط ادامه عملیات ایجاد میشوند، ممکن است برای پیشگیری از ورود ابزار به این نواحی، با یک سطح بررسی پوشیده شده یا فشرده شوند.

شکل 4- مسیرابزار سهبعدی معمول

9.4- خشنکاری سهبعدی

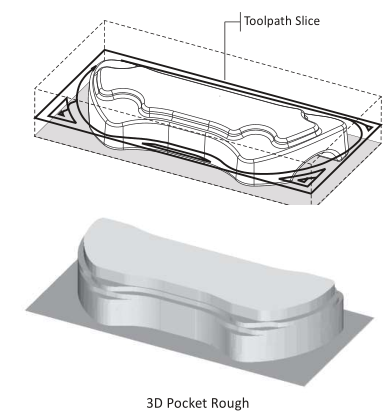

مسیرابزارهای سهبعدی را میتوان به دو دسته وسیع تقسیمبندی کرد: خشنکاری و صیقلکاری. هدف مسیرابزارهای خشنکاری، تخلیه ماده اضافه و در نهایت، باقی گذاشتن ضخامت ثابتی از کالا در سراسر قطعه، برای عملیات صیقلکاری است.

سیستمهای CAM، استراتژیهای بسیاری برای خشنکاری دارند که رایجترین موارد، انواعی از حفرهکاری سهبعدی است. این مسیرابزارها به وسیله ورقهکاری قطعه با صفحات عمود بر محور z کار میکنند. در هر ارتفاع، یک مرز، افست آزادی قطعه و مسیرابزار حفره دوبعدی تولیدشده از این مرز ایجاد میشود. حاصل این کار، یک فرم کیکی چندارتفاعی است که در شکل 5 نشان داده شده است.

شکل 5- خشنکاری حفره سهبعدی

9.5- صیقل موازی

هدف مسیرابزار صیقلکاری سهبعدی، تخلیه ماده باقیمانده از مسیر خشنکاری و ایجاد یک قطعه با طراحی مناسب، ابعاد دقیق و سطح صیقل خورده است.

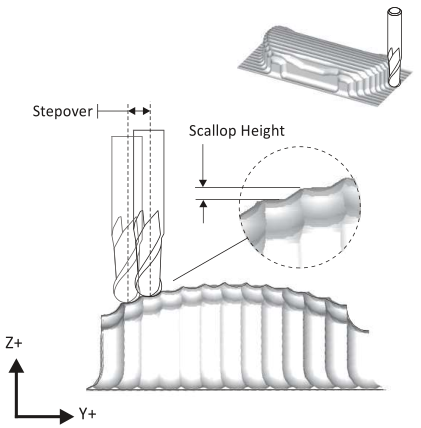

مسیرابزار صیقل موازی که در شکل 6 نشان داده شده است، یک روش رایج میباشد. وجه تسمیه روش موازی، موازی بودن مسیرابزارها به هنگام نگاه از بالا است.

مسیرابزارهای موازی، به سرعت محاسبه شده و قابل اطمینان هستند. با این حال، معمولا برای تمیزکاری حلزونیهای سنگین (قلهها)، به عبورهای صیقلکاری اضافی نیاز دارند.

حلزونیها را که میتوان در شکل 7 دید، برجستهترین بخش نزدیکترین دیواره هستند. مقادیر کمِ گامروبهجلوی مسیرابزارها، حلزونیهای کوچکتری ایجاد میکند. دقت کنید که چگونه ارتفاع حلزونی با فرم کلی قطعه تغییر میکند.

شکل 6- مسیرابزار موازی سهبعدی

مسیرابزارهای موازی، معمولا حلزونیهای بزرگی روی دیوارههای شیبدار تولید میکنند که به سختی با جهت مسیر موازی است. با حرکت ابزار برای انجام عبور بعدی، مسیر نسبت به نواحی مسطح، مقدار بیشتری در راستای Z این دیوارهها پایین میرود. یک رویکرد برای ماشینکاری این حلزونیها، ایجاد یک مسیر صیقل موازی اضافی است که 90 درجه چرخیده باشد. البته این کار نهایتاً، زمان اجرای کلی برنامه را افزایش میدهد.

شکل 7- ارتفاع حلزونی

9.6- حلزونی سهبعدی

هنگامی که از بالا به مسیرابزارهای حلزونی نگاه میشود، مشابه مسیرابزارهای حفره کروی دوبعدی هستند. مسیرهای حلزونی، فاصله گامروبهجلو را به صورت مداوم تغییر میدهند تا حلزونی، در سراسر قطعه، ارتفاع یکسانی داشته باشد.

مسیرابزارهای حلزونی، محاسبات زیادی دارند و شاید امکان استفاده از آنها روی همه فرمها وجود نداشته باشد. این مسیرابزارها، برنامههای CNC حجیم با حرکتهای کوتاه زیادی ایجاد میکنند.

هرچند در صورتی که درست به کار گرفته شوند، نتیجه خوبی داشته و صیقل سطحی عالی تولید میکنند.

شکل 8- مسیرابزار حفره

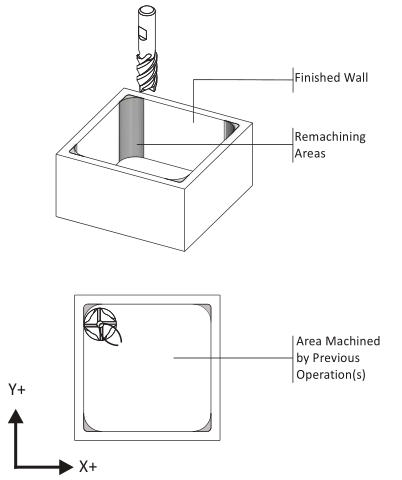

9.7- فرزکاری REST

فرزکاری REST، مخففی برای ماشینکاری کالای باقیمانده (REmaining STock) است. مسیرابزارهای REST، تنها ماده باقیمانده از عملیات ماشینکاری قبلی را تخلیه میکند. این کار توسط محاسبه کالای تخلیهشده و مقایسه آن با مدل نهایی انجام میشود. این کار، بسیار بهینهتر از ماشینکاری دوباره کل قطعه با یک ابزار کوچک به منظور ایجاد چند ریخت کوچک است.

مسیرهای REST، محاسبات زیادی دارند. در صورت امکان، یک روش خوب، استفاده از ابزاری است که قطر آن اندکی کوچکتر از کوچکترین ریختی باشد که قرار است ماشینکاری شود. این کار، محاسبات REST را سادهتر و بهینهتر میکند.

شکل 9- فرزکاری REST

9.8- مسیرابزارهای مدادی

توجه داشته باشید که در شکل 8، مسیرابزارهای حلزونی نیز امکان دارد نواحی لازم به صیقلکاری را، هرچند نه به اندازه مسیر موازی، انجام ندهند.

مسیرابزارهای ردیابی مدادی، نوعی ماشینکاری کالای باقیمانده (فرزکاری REST) هستند که با ردیابی یک ابزار در راستای درزهای بین سطوحی که یک زاویه داخلی ایجاد میکنند کار میکنند. تصویر 10 یک مسیرابزار مدادی بین راستای فیله داخلی را نشان میدهد. این کار، هر حلزونی باقیمانده در ناحیه را تخلیه میکند و یک درز عالی ایجاد میکند.

در صورت امکان، همانند ماشینکاری REST، از یک ابزار کوچکتر از شعاع مسیرابزار مدادی استفاده کنید.

شکل 10- مسیرابزار ردیابی مداد

9.9- مفهومپردازی مسیرابزارهای سهبعدی

داستانی در مورد یک مرد که هنرمندی در حال تراش یک مجسمه خرس از یک کُنده را تحسین میکرد وجود دارد. مرد تحت تاثیر توانایی هنرمند قرار گرفته و شگفتزده میپرسد که چگونه توانسته چنین اثری خلق کند. هنرمند پاسخ میدهد: «آسان است. من فقط هرچه را که شبیه خرس نیست میتراشم!».

ماشینکاری سهبعدی، کاری مشابه است. با یک بلوک از ماده شروع میکنید و هر چیز غیرمرتبط را برش میدهید. با برش سریع و کارآمد مواد اضافی، سعی کنید ضخامت ثابتی از مواد را برای عملیات صیقلکاری باقی بگذارید. صیقلکاری را تا حد ممکن، با استفاده از بزرگترین ابزار انجام دهید. سپس جزئیات و ریختهای باکیفیت را با مسیرهای موازی یا حلزونی موجود در پروفایلهای دوبعدی یا مسیرابزارهای مدادی یا REST، ماشینکاری صیقلی کنید.

ماشینکاری سهبعدی میتواند بسیار چالشبرانگیز باشد؛ اما از بسیاری جهات، از ماشینکاری قطعات دوبعدی سادهتر است. برخی از قطعات دوبعدی، نیاز به تعداد زیادی عملیات ماشینکاری با پیشبینی و کار زیاد دارند. اکثر قطعات سهبعدی، به عملیات کمتری نیاز داشته و عمدتا توسط توابع نرمافزار CAD/CAM به صورت خودکار انجام میشوند.

کلید موفقیت، برنامهریزی پیشرو و آمادهسازی مدل قبل از ایجاد مسیرابزار است. در مورد ماشینکاری سهبعدی، شاید 50 تا 80 درصد از برنامهریزی زمانی، مربوط به CAD است که مدل را برای مسیرابزارها آماده میکند: ایجاد سطوح مازاد، فشردهسازی ریختها، ایجاد سطوح بررسی و غیره.

مسیرابزارها را تا زمانی که برنامه معتبری ندارید شروع نکنید. اگر برنامهریزی شما کامل است و مدل CAD به گونهای سادهسازی شده است که تنها ریختهایی که باید ماشینکاری شوند را نمایش بدهد، ایجاد مسیرابزار بسیار سادهتر شده و نتایج بهتر میشوند. برای تسهیل برنامهریزی، از فرمهای ضمیمه C (فرمهای برنامهریزی CNC) استفاده کنید.