مسیرابزارهای فرزکاری CNC بسته به تعداد محورهای درگیر و نحوه حرکت آنها، به طور گستردهای به صورت دوبعدی (D2)، سهبعدی (D3)، 4 محوره (X4) و 5 محوره (X5) طبقهبندی میشوند،. اصطلاح دوبعدی، تا حدی اشتباه است؛ چرا که تمام ماشینهای CNC مدرن، حداقل سه محور را کنترل میکنند و هر سه محور در هر زمان برای هر عملیات ماشینکاری دوبعدی حرکت میکنند. عبارت دقیقتر دوونیمبعدی، معمولا در ساخت توسط CNC استفاده میشود.

7.1 تعریف D2/D3/X4/X5

قطعات (منشوری) دوبعدی

مسیرابزارهای فرزکاری دوونیمبعدی تنها در صفحه XY ماشینکاری میکنند. محور Z برای موقعیتدهی عمق ابزار استفاده میشود. حرکت به صفحه برشی، یک حرکت مستقیم به پایین، سریع، شیب یا مارپیچ است.

اصطلاح منشوری، اصطلاحی است که معمولا در مهندسی برای توصیف قطعات دوونیمبعدی استفاده میشود. با این حال، قطعاتی منشوری وجود دارند که نیاز به ماشینکاری 4 یا 5 محور دارند. بنابراین این اصطلاح در ماشینکاری، فقط برای توصیف قطعاتی استفاده میشود که تمام رویههای ماشینکاریشده آن، به طور معمول روی اسپیندل ابزار قرار میگیرند. از آنجا که عبارت دوونیمبعدی، اصطلاحی نامانوس است، این کتاب از عبارات منشوری و دوبعدی برای توصیف قطعات فوق الذکر در یک ماشین فرزکاری CNC با سه محور قابل کنترل (XYZ) استفاده میکند. محورهای XY برای اسپیندل ماشین عادی هستند و Z فقط برای موقعیتدهی ابزار در عمق (فرورفتن یا حرکت سریع) استفاده میشود.

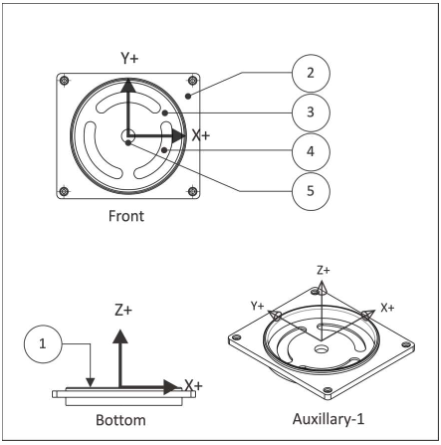

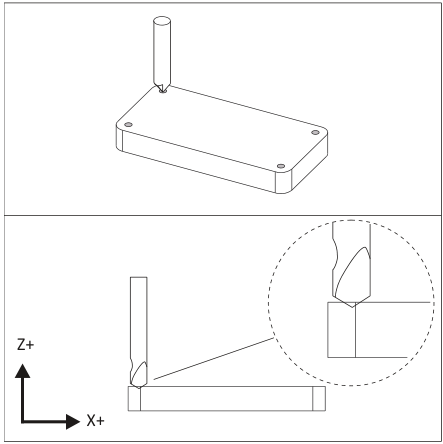

شکل 1- قطعه منشوری (جهتگیری در CAD)

شکل 1 یک قطعه منشوری را نشان میدهد. تمام ریختهای ماشینکاریشده در موازات صفحه XY میباشند. هر سطح Z میتواند توسط موقعیتدهی ابزار در یک سطح Z ثابت و حرکت محورهای XY برای تخلیه مواد، ماشینکاری شود. با ارسال ابزار از بعد جلو یا عقب، میتوان به هر ریخت دسترسی پیدا کرد. در این مثال چندین صفحه برش وجود دارد؛ بالای مدل (1)، بالای رویه که سوراخها در آن شروع میشوند (2)، پایین محفظه که شکافها در آن شروع میشوند (3)، پایین شکافها (4)، و پایین سوراخ از طریق مرکز (5).

قطعات سهبعدی

قطعات سهبعدی، به قطعات غیرمنشوری، از جمله قالبها و اشکال پیچیده آلی اشاره دارد. به عنوان مثال، بیشتر کالاهای مصرفی شامل ریختهای سهبعدی هستند. شکل 3، نیمی از قالب مارکزنی را نشان میدهد. این قطعه، نمونهای است که شامل هر دو ریخت سهبعدی و دوبعدی است. ریختهای دوبعدی عبارتند از رویه بالا (1) و خط بیرونی (2).

ریختهای سهبعدی، مانند سطوح پیچخورده (3) و فیله (4)، نیاز به حرکت پیچیدهتر ماشین دارند. سطوح پیچخورده به حرکت ابزار XZ نیاز دارند. فیله به حرکت ابزار XYZ نیاز دارد. حتی خشنکاری حفرهای و مسطح (5) (هرچند از لحاظ فنی، صفحهای هستند)، نیاز به ابزارهای سهبعدی دارند؛ زیرا سطوح پیچخورده مجاور و فیله، باید در نظر گرفته شود تا مانع از خوردگی قطعه شود. محاسبات مورد نیاز برای محاسبه این مسیرابزارها بسیار پیچیده هستند و موضوع درس بعدی (مسیرابزارهای سهبعدی) (فصل 9) میباشند.

شکل 3- قطعه سهبعدی

قطعات 4 محوره

مسیرابزارهای محور چهارم، به محور چرخشی کمکی چهارم نیاز دارند که روی ماشین CNC، به صورت موازی با محور X یا Y نصب شده باشد. مسیرابزارهای محور چهارم به دو دسته تقسیم میشوند: جایگزین محور چهارم و محور چهارم همزمان.

مسیرهای جایگزین محور در شکل 4 نشان داده شده است. رایجترین تنظیم، محور چرخشی موازی با محور X روی CNC است. با ماشینکاری محور جایگزین، خط مرکزی محور ابزار، همیشه در هنگام فرزکاری در امتداد خط مرکزی محور چرخشی (بدون حرکت Y) است. این ابزار تا عمق (Z) وارد میشود و سپس برای ایجاد ریخت، تنها تا دو محور میتواند به طور همزمان حرکت کند (X-A).

نام «جایگزین» به دلیل نحوه تعریف این مسیرها قبل از عمومیت CAD است. هندسه به صورت مسطح (XY) ترسیم میشد و سپس مقادیر محور Y بر اساس شعاع استوانه، به مقادیر چرخشی A تبدیل میشد. به عبارتی، هندسه مسطح، مثل تابع Wrap در SolidWorks، در اطراف سیلندری با قطر ثابت پیچیده میشد.

شکل 4- جایگزین محور چهارم (X-A)

ماشینکاری محور چهارم همزمان، امکان حرکت هر 4 محور (XYZA) را فراهم میکند. این نوع حرکت بسیار پیچیده است و در واقع، یک زیردسته از ماشینکاری 5 محوره همزمان است. قطعات محور پنجم، به حرکت همزمان هر 5 محور ماشین (XYZAB) نیاز دارند.

ماشینکاری محور چهارم و پنجم همزمان، فراتر از هدفگذاری این دوره است.

7.2 مقایسه نمایش استاندارد در CAD و CAM

شکل 1، قطعه جهتیافته را که در نرمافزار CAD مکانیک مدل شده است نشان میدهد. برای CAM، بهتر است که قطعه را با جهتگیری مشابه در هنگام قرار گرفتن روی ماشین CNC مشاهده کنید. این کار برای یک مرکز ماشینکاری عمودی (VMC)، با بهروزرسانی نمایشهای استاندارد در جهت تشابه به موارد نشان داده شده در شکل 2 انجام میشود. فایل کد G در تناسب با سیستم مختصات کاری (WCS) تولید میشود. بنابراین تغییر نمایش برای برنامهنویسی CNC لازم نیست. این مورد به سادگی، به تجسم پردازشهای ماشینکاری CNC در هنگام استفاده از CAM کمک میکند.

تغییر نمایش در SolidWorks از فضای CAD (شکل 1) به CAM (شکل 2)، طبق روش زیر است:

- از View Orientation، Front (view) را انتخاب کنید تا قطعه، مانند شکل 1 نمایش داده شود.

- به روی گزینه Top بروید.

- Update Standard Views را انتخاب کنید.

شکل 2- قطعه منشوری (جهتگیری در CAM)

7.3 مقایسه ریختهای CAD و ماشینکاری

قطعات طراحیشده در SolidWorks، پر از ریختهایی نظیر برشهای بیرونزده، فیله، پخ و سوراخ هستند. ماشین فرزکاری CNC این ریختها را با استفاده از عملیات ماشینکاری مانند رویه، خط دوبعدی، محفظه دوبعدی و عملیات متهکاری مختلف ایجاد میکند.

دانستن اینکه کدام عملیات ماشینکاری برای ایجاد کدام ریخت استفاده میشود، گاهی واضح است. به عنوان مثال در شکل 3، شکافها توسط عملیات فرزکاری شکاف محفظهای، برش بیرون زده توسط عملیات محفظهای دوبعدی و پخ توسط فرزکاری پخ ایجاد شدهاند.

با این حال، گاهی اوقات این تصمیمات، خیلی واضح نیستند. به عنوان مثال، سوراخ مرکز قطعه میتواند با استفاده از مته، خط دوبعدی، محفظه دوبعدی یا فرزکاری محفظهای دایرهای ایجاد شود. ممکن است این سوال پیش بیاید که آیا سطح بزرگ (جایی که سوراخها شروع میشوند)، یک خط دوبعدی است یا محفظه دوبعدی؟ علاوه بر این، کدام ریختهای این قطعه باید از بالا ماشینکاری شود و کدام از پایین؟

عملیاتهایی که برنامهنویسان CNC انتخاب میکنند و ادامه آنها، بستگی به تعداد زیادی از عوامل شامل اندازه ریخت، ابزار مورد استفاده، قابلیتهای ماشین، قابلیت تحمل ریخت و چگونگی نگهداری قطعه دارد. ادامه این فصل، نحوه شروع به نگاه کردن به قطعات دوبعدی و شروع به تصمیمگیری در مورد فرآیندهای CNC را معرفی خواهد کرد.

در اغلب موارد برای شروع، شما میخواهید در ابتدا بخشی از قطعه دوبعدی را که دارای بیشترین ریخت است، ماشینکاری کنید؛ به اتمام رساندن کار قطعه در حد امکان با اولین تنظیمات CNC. این مورد، اغلب نمایش جلویی قطعه طراحیشده در SolidWorks است. این مورد در این مثال، به معنی ماشینکاری وجه دارای شکاف در ابتدا (نمایش جلو در CAD) به جای طرف مقابل است.

| نوع | مسیرابزار | استفادههای رایج |

| رویه | رویه | · صیقلکاری رویه قطعه |

| رویهبرداری جزیرهای | · صیقلکاری رویه قطعه با برجستگیها وجههای باز | |

| خط دوبعدی | خط | · حلقهها

· حلقههای ناقص · کنارههای منفرد · فونتهای (تک نقطهای) Stick · ایجاد برش ارهای، مجموعه کلید یا فاختهای |

| پخ | · ایجاد پخ با استفاده از فرز نازکشده یا مته مرکزی

· سمبادهکاری

|

|

| فیله | · ایجاد فیله با استفاده از ابزار گردگوشه

|

|

| محفظه | محفظه | · تخلیه مواد اضافی

· ماشینکاری لوگوها و فونتهای TrueType (حاشیه) |

| فرز شکاف | · شکاف مستقیم

· شکاف قوس |

|

| مته | مته | · ایجاد مته نقطهای، مته، قلاویز یا سوراخ برقوکاریشده |

| فرزکاری محفظهای دایرهای | · ایجاد سوراخهای بزرگتر از 0.75 اینچ | |

| فرزکاری شیاری | · ایجاد شیارهای ID با قطر بیش از 0.75 اینچ

· ایجاد شیارهای OD فرزکاریشده در هر اندازه |

جدول 1- مسیرابزارهای دوبعدی و استفادههای رایج آنها

7.4 انواع و استفادههای مسیرابزارها

قبل از ادامه، مفید است نحوه دستهبندی مسیرابزارهای دوبعدی در بیشتر نرمافزارهای CAM را بدانید. جدول 1 مسیرابزارهای دوبعدی متداول را بر اساس نوع و استفاده معمول فهرست کرده است. برای مثال، مسیرابزارهای خط دوبعدی، پخ و فیله، با انتخاب منوی 2D Contour انجام میشود. البته، بسته به CAM، جایی که هر تابع قرار دارد، کمی متفاوت خواهد بود. اما این لیست برای اکثر CAMهای مدرن مناسب است.اکنون احتمالا به نظر شما واضح است که ساخت، یک فرایند بسیار پیچیده است. عوامل بسیاری بر هر تصمیم تاثیر میگذارد و اغلب بیش از یک راهحل برای هر مشکل وجود دارد. همچنین ساخت، بازی برد و باخت است؛ قطعه در جای مناسب (در محدوده تلرانس) باشد یا نه. فعلا با انتخابها درگیر نباشید. کمی دانش و تجربه به شما کمک میکند تا بسیاری از این متغیرها را بشناسید و کار برنامهریزی فرایندهای CNC را سادهسازی کنید.

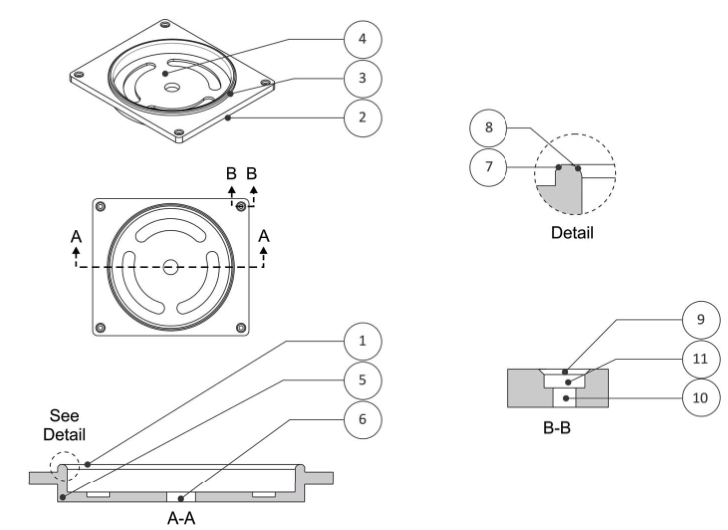

| عملیات | مسیرابزار | توضیح |

| 1 | رویه | روش معمولی است که اولین عملیات ماشینکاری، خشنکاری و صیقلکاری را تا بالاترین سطح مسطح قطعه انجام دهد. مسیرهای رویه، با دو وجه حلقه انتخاب شده همپوشانی دارند. |

| 2 | خط دوبعدی | ماشینکاری حلقه بیرونی. |

| 3 | خط دوبعدی | ماشینکاری بیرون برجستگیها. |

| 4 | محفظه دوبعدی | استفاده از محفظه برای خشنکاری و صیقل حلقههای بسته. |

| 5 | فرز شکافی | فرزکاری شکافها. |

| 6 | فرز محفظهای دایرهای | ماشینکاری سوراخ مرکزی. باید از عملیات متهکاری نیز برای ایجاد سوراخ استفاده کنید. ابتدا، متهکاری مرکزی سوراخ را انجام دهید. |

| 7 | پخ | برای ایجاد این پخ 45 درجه، از تابع 2D Contour, Chamfer و یک ابزار پخ (یا مته مرکزی) استفاده کنید. |

| 8 | فیله | برای ایجاد این ریخت، از تابع 2D Contour, Fillet و یک ابزار گردگوشه استفاده کنید. |

| 9 | مته شکافی | عملیاتت مته شکافی بر روی تمامی سوراخها برای:

1. حصول اطمینان از اینکه مته جایگزین لنگ نمیخورد و در جای دقیق قرار میگیرد. 2. ایجاد پخ برای این سوراخ. |

| 10 | مته | متهکاری برای ایجاد سوراخ. این کار را پیش از فرزکاری محفظهای دایرهای انجام دهید تا فرم مخروطی متهکاری نقطهای باقی بماند. |

| 11 | فرز محفظهای دایرهای | گشادکاری. |

جدول 2- مثالی از ریختهای دوبعدی

7.5 مثالی از ریختهای ماشینکاری دوبعدی

شکل 5 و جدول 2؛ روند ماشینکاری و عملیات CNC را برای متهکاری قطعه نشان میدهند.

شکل 3- مثالی از ریختهای ماشینکاری دوبعدی

7.6 واژهشناسی مسیرابزار دوبعدی

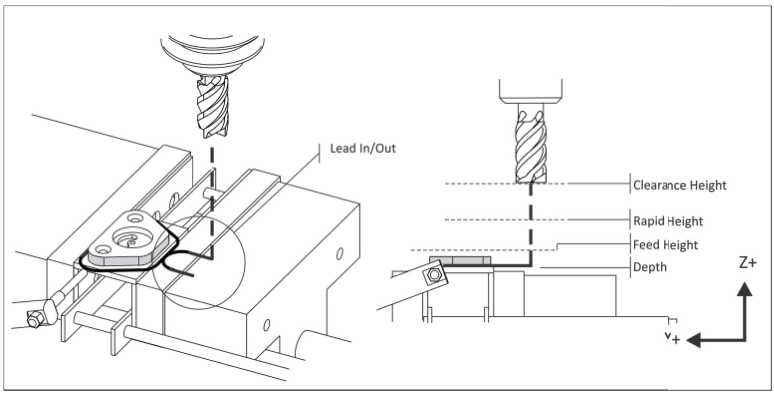

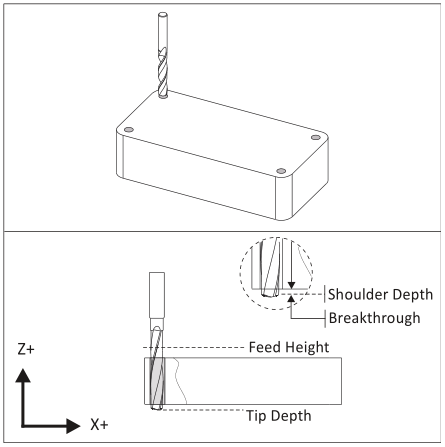

اگرچه واژهشناسی و روش کارها، به طور گستردهای متفاوت است، اما تمام نرمافزارهای CAD/CAM به اطلاعات اساسی مشابهی برای عملکرد نیاز دارند. شکل 4 پارامترهای معمول برای مسیرابزارهای دوبعدی را نشان میدهد.

شکل 4- واژه شناسی مسیرابزار دوبعدی

ارتفاع پاکسازی (Clearance Height) اولین ارتفاعی است که ابزار در راهش برای آغاز مسیرابزار به سمت آن میرود. این ارتفاع، معمولا به اندازه یک اینچ با دقت سه رقم بالاتر از تکه قرار میگیرد، زیرا این امر باعث میشود امکان دیدن تنظیم صحیح رجیستر طول افست تسهیل شود.

ارتفاع سریع (Rapid Height) دومین ارتفاعی است که ابزار به سمت آن میرود و ارتفاعی است که ابزار بین حرکتها جمع میشود (مگر اینکه بالاتر از گیرههای پاکسازی تنظیم شده باشد).

ارتفاع فرورفتن (Feed Height) آخرین ارتفاعی است که ابزار قبل از آغاز فرورفتن برای برش به سمت آن میرود. این ارتفاع، معمولا به اندازه یک اینچ با دقت سه رقم بالاتر از بالای تکه قرار میگیرد. حرکت سریعی پایینتر از ارتفاع اتفاق نمیافتد.

بالای تکه (Top of Stock) بالای رویه صیقلشده قطعه است. این مقدار به عنوان صفحه مرجع برای عمقها استفاده میشود.

گام پایین (Stepdown) عمق ماده تخلیه شده با هر عبور برشی است. این شکل، یک عبور را نشان میدهد، اما برای برشهای عمیقتر یا مواد سختتر، ممکن است عبورهای زیادی برای برش تا عمق نهایی نیاز باشد.

عمق (Depth) آخرین عمق برش عملیات ماشینکاری است.

گام جلو (Stepover) معین میکند چه میزان ماده توسط ابزار در هر عبور در مسیر XY باید تخلیه شود.

آزادی XY تکه (XY Stock Allowance) ماده باقیمانده روی دیواره صیقلشده قطعه است که باید توسط عملیات جایگزین تخلیه شود.

آزادی Z تکه (Z Stock Allowance) ماده باقیمانده روی کف صیقلشده قطعه است که باید توسط عملیات جایگزین تخلیه شود.

خط مرکزی مسیرابزار (Toolpath Centerline) مختصات واقعی در برنامه CNC را ارائه میکند. در این کتاب، حرکات سریع با خط تیره و حرکات فرورفتن با خط ممتد نشان داده شدهاند.

رویهبرداری

رویهبرداری اغلب اولین عملیات ماشینکاری است. این کار برای برش مواد اضافی و صیقل بالاترین رویه مسطح قطعه استفاده میشود. بسته به اینکه چقدر تکه تخلیه میشود، ممکن است نیاز به چندین برش خشن باشد. یک مسیر صیقل کوچکتر، یک سطح تخت و صیقل خوب سطح را تضمین میکند.

از فرزکاری رویه برای همه موارد جز کوچکترین قطعات استفاده کنید. قطر بزرگ فرز رویهبرداری و لبههای برش با تزریق چندگانه کاربید، سرعتهای تخلیه مواد بالایی به ارمغان میآورد.

حلقه سرعت بالا

این انتقالها بین عبورهای برشی، حرکت نرمی در ابزار فراهم میکنند که فشار و انحراف کمتری روی ماشین CNC ایجاد میکند.

شکل 5- مسیرابزار رویهبرداری دوبعدی

قوانین رویهبرداری:

- از آنجایی که فرزهای رویه، به خوبی نفوذ نمیکند، مسیرابزار را به اندازه کافی دور از قطعه شروع کنید تا ابزار به مواد نفوذ نکند.

- آگاه باشید که ماده تخلیهشده با برش ارهای، میتواند در ضخامت، به میزان قابل توجهی بین قطعهها متفاوت باشد؛ به اندازه 0.05 اینچ یا بیشتر. هنگام برنامهریزی عبورهای خشنکاری، مطمئن باشید که بدترین مواد موجود را در نظر بگیرید – در صورت نیاز، حداکثر ارتفاع و عبورهای خشنکاری را اضافه کنید. به جای استفاده از ابزار برای بالاترین ارتفاع، که منجر به درگیری آن با موادی بیش از اندازه میشود و ممکن است موجب شکستن ابزار شده یا قطعه را از میان گیرهها بیرون بیاورد، بهتر است از یک یا دو «برش هوا» برای کمترین تکه استفاده کنید.

- مسیرابزارهای رویهبرداری، از جبران قطر برش (CDC) استفاده نمیکنند.

خط دوبعدی

همانگونه که در شکل 6 نشان داده شده است، عملیات خطکاری برای خشنکاری وصیقل دیوارههای قطعه استفاده میشود. از جبران قطر برش (CDC) با ریختهای تلرانس بالا استفاده کنید تا مسیرابزار را بتوان در صورت نیاز با احتساب انحراف و سایش و ابزار، روی ماشین تنظیم کرد.

شکل 6- مسیرابزار خطی دوبعدی

قوانین خطکاری:

- تنها در صورت لزوم از CDC استفاده کنید. اگر از ابزارهای جدید و پارامترهای ماشینکاری محافظهکارانه استفاده میکنید، ریختها احتمالا در بازه 0.005 اینچی مسیر برنامهریزی شده بدون تنظیم خواهند بود.

- مسیرابزار را روی قطعه شروع کنید تا CDC بتواند در کل عملیات تاثیرگذار باشد. حرکتهای ترکیبی خطی-قوسی داخل-خارج کردن نوک که در شکل 4 نشان داده شده است، برای اکثر خطوط جواب میدهد. خط برای فعال/غیرفعال کردن جبران است و قوس، مسیر را به سمت دیواره قطعه ترکیب میکند.

- مقدار ارتفاع سریع را برای پاکسازی کلیه گیرهها یا سایر موانع بین برشها تنظیم کنید.

- دیوارهها را خشنکاری کرده و ضخامت ثابتی از مواد برای عملیات صیقل باقی بگذارید. این کار حتی فشار برشی در عبور صیقلکاری و نتیجتا یک قطعه دقیقتر را تضمین میکند.

- عمق برش دیوارههای کامل را کمی پایینتر از پایین دیوار بیاورید، اما مراقب باشید که تا میز ماشین و یا فکهای سخت گیره نبرید! به این ترتیب، هنگامی که قطعه میچرخد تا طرف دیگر رویهکاری شود، هیچ تابندگیای در پایین دیوارهها باقی نخواهد ماند.

- ابزار فرزکاری به خوبی در جهت XY برش میدهند، اما هنگامی که در Z نفوذ میکنند، به آن خوبی نیستند. زمانی که ممکن است، ابزار را از قطعه دربیاورید تا از حرکت Z به درون مواد جلوگیری شود.

- هنگام دریافت عمقهای چندگانه برش، آخرین مسیر را در عمق کامل انجام دهید تا علامتهای باقیمانده از برشهای عمقی دیگر تخلیه شود.

- برای دیوارههای بلند، یک عبور صیقل اضافی در نظر بگیرید. این به اصطلاح «عبور فنری»، همان مسیر را دو بار دنبال میکند تا اطمینان حاصل شود که دیوارهها کاملا مستحکم هستند و به علت فشار برشی که باعث میشود که ابزار خم شود، کمی نازکتر نیستند.

جبران قطر برش

جبران قطر برش، یک راه برای تنظیم مسیرابزار در ماشین فراهم میکند تا سایش و انحراف ابزار جبران شود. شکل 5 نشان میدهد که چطور CDC Right، (G41) باعث میشود که ابزار به سمت راست مسیر برنامهریزی شده تغییر جهت دهد.

مقدار جبران توسط اندازهگیری ریخت قطعه و کم کردن ابعاد واقعی از ابعاد مورد ظر ح پیدا میشود. تفاوت، در رجیستر کنترل CDC برای ابزار وارد میشود. زمانی که برنامه برای بار بعدی اجرا شود، افست ابزار برابر این مقدار خواهد بود.

شکل 7- قطر برشگر

طبق شکل 5، CDC در انتهای خطی که فراخوانده میشود، فعال میشود. توجه کنید که ابزار، چگونه از ابتدا تا انتهای خط ورود هادی، در یک زاویه حرکت میکند. CDC را در حالی که ابزار از قطعه دور است فعال کنید تا این حرکت زاویه دار، دور از سطوح صیقل یافته قطعه انجام شود. حرکتهای خطی-قوسی که در شکل 4 نشان داده شده است، پاکسازی کاملی برای ابزار این هدف فراهم میکنند.

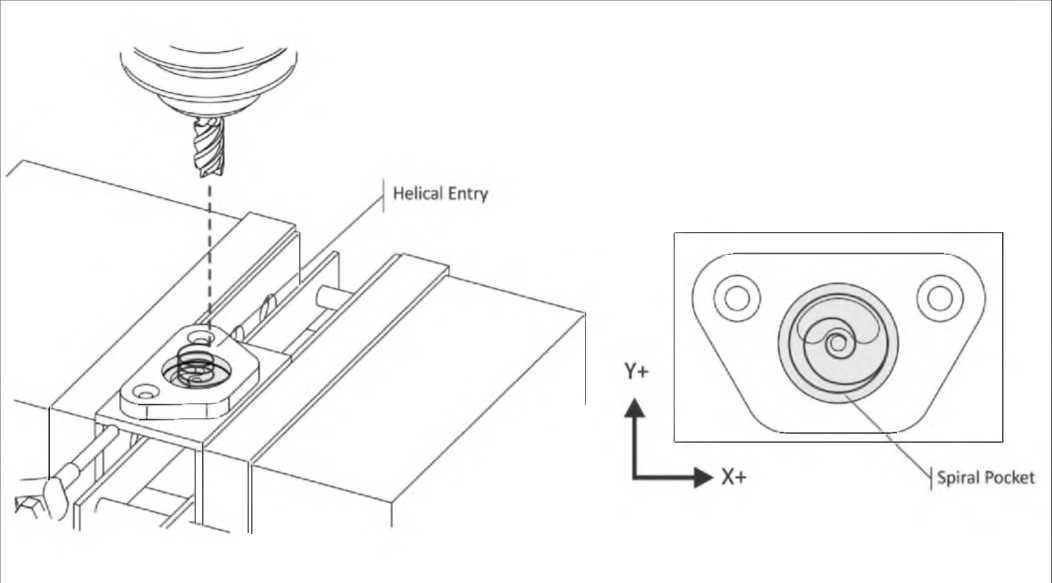

محفظهکاری

مسیرابزارهای محفظهای، برای تخلیه مواد اضافی استفاده میشود. یک مثال از محفظه مارپیچی با ورودی پیچدار، در شکل 6 نشان داده شده است. CDC در حین برشهای خشنکاری فعال نیست، اما برای عبورهای صیقل دیوارهها میتوان از آن استفاده کرد.

شکل 8- محفظهکاری

قوانین محفظهکاری:

- عبورهای خشن ممکن است ضخامت ثابتی از ماده روی دیوارهها و کف محفظه باقی بگذارد تا توسط عبورهای صیقل تخلیه شود.

- استفاده از فرز انتهایی خشنکاری برای تخلیه قسمت اعظم ماده را در نظر داشته باشید. این فرزهای دندانهدار میتوانند با نرخی سریعتر از فرزهای انتهایی صیقل، ماده را تخلیه کنند. آنها سطح کم صیقل خوردهای را روی کف و دیوارهها از خود به جای میگذارند که باید توسط یک عملیات و ابزار صیقل جداگانه صیقل بخورد.

- حرکات مارپیچی، روش خوبی برای ورود به محفظه هستند. اگر فضا، امکان حرکت مارپیچی را سلب کرد، از یک فرز انتهایی برش مرکزی استفاده کنید یا ابزار را از طریق سوراخ موجود یا یک سوراخ هادی ایجادشده برای این منظور نفوذ دهید. قطر سوراخ هادی باید حداقل به اندازه نصف ابزار باشد.

- مسیرهای محفظهای مارپیچی که در نزدیکی مرکز محفظه شروع میشوند و در جهت خلاف عقربههای ساعت، به خارج حرکت میکنند، بهترین گزینه هستند، زیرا باعث میشوند ابزار دائما برش را صعود دهد.

- تنها در عبورهای صیقل از CDC استفاده کنید.

فرزکاری شکافی

شکاف را میتوان با استفاده از خط CAD/CAM، محفظه یا توابع ویژه فرزکاری شکافی ماشینکاری کرد. در HSMWorks، از محفظه دوبعدی استفاده کنید و هندسه شکاف را انتخاب کنید. HSMWorks ریخت شکاف را تشخیص داده و یک استراتژی فرزکاری شکافی را اعمال میکند.

قوانین فرزکاری شکافی:

- در صورت امکان، از ابزاری کوچکتر از عرض شکاف استفاده کنید.

- یک حرکت نفوذ شیبدار که در شکل 7 نشان داده شده است، کارآمدترین راه برای فرزکاری شکاف است.

شکل 9- فرزکاری شکافی

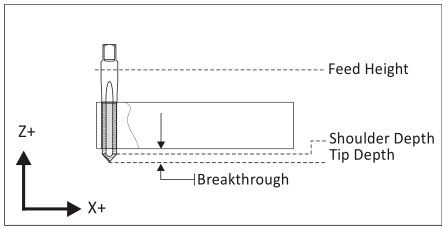

فرزکاری پخ

پخ، نوعی فرزکاری خطی دوبعدی است. فرزهای پخ دارای زاویه نوکهای متنوعی هستند که از جنس کاربید، فولاد تندبر یا به عنوان ابزارهای دخول میباشند.

قوانین فرزکاری پخ:

به دلیل اینکه نوک فرز پخ، تیز نیست، در صورتی که ابزار را مانند یک فرز انتهایی تنظیم کنید، عرض پخ ممکن است بیش از انتظار باشد. برای جلوگیری از برش عمیقتر، افزایش TLO به میزان 0.010 اینچ را پس از تنظیم آن در نظر بگیرید. سپس پخ را ماشینکاری کرده، اندازه آن را بررسی کنید و TLO را به اندازه نیاز برای ایجاد پخ با عرض صحیح، کم کنید.

افست فرز پخ را مانند نمایش بزرگشده پایین تنظیم کنید تا ابزار را از پایین پخ دور کنید. این کار، لبه پایینی تمیز را تضمین میکند و چون سرعت چرخشی ابزار با قطر ابزار افزایش مییابد، راهی کارآمدتر برای استفاده از ابزار است.

پخکاری را با مته نقطهای انجام دهید تا گوشههای تیز به طور دقیق سمبادهکاری شود.

شکل 10- فرزکاری پخ

فرزکاری شعاعی (گردگوشه)

فرزکاری شعاعی، نوعی فرزکاری خطی است. ابزارهای گردگوشه، از جنس کاربید، فولاد تندبر یا به عنوان ابزارهای دخول میباشند.

شکل 11- فرزکاری شعاعی

قوانین فرزکاری شعاعی:

- لبههای برشی افقی و عمودی فرز شعاعی، کمی پهنتر شدهاند تا شعاع را به دیوارهها منتقل کنند.

- دو عبور صیقلی انجام دهید تا صیقل سطح را بهبود دهید.

- یک راه دیگر برای ایجاد یک شعاع گوشهای، استفاده از یک فرز توپی و مسیرابزار خطی سهبعدی است. این روش، مانع خرید فرز شعاعی میشود و برای ساخت و تولید کوچک و نمونه الگو، کاملا کارآمد است.

مته مرکزی

متههای مرکزی، یک برش مخروطی روی رویه قطعه ایجاد میکنند. این کار به جلوگیری از لنگ بودن مته جایگزین کمک کرده و بنابراین تضمین میکند که به دقت موقعیتدهی خواهند شد.

شکل 12- متهکاری مرکزی

قوانین متهکاری مرکزی:

- یک قانون دقیق، استفاده از عمق نوک برابر با شعاع سوراخ مته جایگزین است.

- از ترکیبهای مته نقطهای مرکزی برای سوراخها رویهبرداری شده استفاده کنید.

متهکاری

سوراخهایی کوچکتر از قطر مته را میتوان با یک حرکت نفوذ ایجاد کرد. سوراخهای عمیقتر، از چرخه متهکاری نوکی استفاده میکنند. ابزار پس از تخلیه بخش کوچکی از ماده (معمولا 0.050 اینچ)، جمع میشود.

شکل 13- متهکاری

قوانین متهکاری:

- تمام سوراخها را متهکاری مرکزی کنید تا اطمینان حاصل شود که دقیق موقعیتدهی شدهاند.

- سوراخهای عمیقتر از قطر مته را متهکاری نوکی (G83) کنید. چرخههای متهکاری نوکی با جمعشوندگی کامل، بیشتر از جمعشوندگی ناقص زمان میبرند، اما احتمال شکستن ابزار را کم میکنند.

- برنامههای CNC، نوک ابزار را کنترل میکنند. مطمئن باشید که عمق اضافی برای نوک ابزار و یک آزادی گریز برای پیشگیری از رگه یا خار در کف فراهم کرده باشید.

قلاویزکاری

چرخههای قلاویز، مشابه چرخههای متهکاری ساده هستند، جز اینکه فرورفتن و سرعت، هماهنگ شدهاند تا کاملا با هدایت شیار تطابق داشته باشند. نرمافزار CAD/CAM، فرورفتن را مطابق با سرعت برش و شیار در اینچ (TPI) قلاویز محاسبه میکند.

شکل 14- قلاویزکاری

قوانین قلاویزکاری:

- از جدول مته در پیوست آ استفاده کنید تا قطر مته مناسب را برای قلاویزهای برشی پیدا کنید. از اندازه مته پیشنهادی سازنده برای ایجاد قلاویز استفاده کنید.

- برسزنی مایع قلاویزکاری را به جای استفاده از خنککننده برای سوراخهای کوچک قلاویزکاریشده مدنظر قرار دهید تا از شکستن قلاویز پیشگیری کنید.

- ایجاد سوراخهای قلاویزکاریشده کوچکتر از حدود 8#، ممکن است بدون قطع قلاویز روی ماشین، دشوار باشد. قلاویزکاری این سوراخها با دست را به جای استفاده از ماشین CNC مدنظر قرار دهید.

- اگر ماشین از قلاویزکاری خشن پشتیبانی نمیکند، به یک نگهدارنده شناور قلاویز نیاز است. برای استفاده مناسب، به مطالب اصلی قلاویزکاری مراجعه کنید.

- از تعیین عمق نوک مناسب با احتساب نوک و مخروطی اولیه قلاویز مطمئن شوید.

- ممکن است ماشینهای قدیمیتر، به ارتفاع فرورفتن بیشتری نیاز داشته باشند تا امکان رسیدن اسپیندل به سرعت نهایی را پیش از درگیر شدن شیار با ماده فراهم کنند.