ماشینهای CNC، روباتهای دقیق و صنعتی قدرتمندی هستند که به طور مشترک توسط جان پارسونز، IBM و موسسه آزمایشگاه سروومکانیسم موسسه فناوری ماساچوست در دهه 1950 توسعه یافته است.

اکثر ماشینآلات CNC از یک زبان که توسط انجمن صنعت الکترونیک (EIA) در دهه 1960 ایجاد شد استفاده میکنند. نام رسمی این زبان، RS-274D است، اما همه آن را «کد G» یا «کد G&M» مینامند، زیرا بسیاری از کلمات این زبان با حروف G یا M شروع میشوند.

در حالی که بسیاری از کلمات استفاده شده توسط دستگاههای CNC مختلف یکسان هستند، تفاوتهایی بین سازندگان و مدلها وجود دارد. این مساله به خاطر تنظیمات و گزینههای مختلف ماشینها است. به عنوان مثال، یک ماشین با یک برادهجمعکن، کلماتی را برای روشن و خاموش کردن آن خواهد داشت، در حالی که ماشین بدون برادهجمعکن، آنها را نخواهد داشت. بنابراین، در حالی که RS-274D یک استاندارد است، رعایت آن، سفت و سخت و یا اجباری نیست. همیشه برای کلمات و ترکیبهای دقیق دستگاه CNC خود، به اسناد ماشین مراجعه کنید.

اکثر ماشینها، دایره واژگان حداقل صد کلمه دارند، اما فقط حدود سی و چند مورد استفاده میشوند. این سی و چند کلمه کلیدی را بهتر است به خاطر داشته باشید، زیرا تقریبا در هر برنامه CNC ظاهر میشوند و دانستن آنها کمک میکند تا کارایی بیشتری داشته باشید.

زبان کد G، زمانی توسعه یافت که کنترل دستگاهها حافظه بسیار کمی داشت؛ بنابراین به گونه ای طراحی شده است تا جمع و جور باشد. در حالی که این زبان در ابتدا ممکن است به نظر مرموز برسد، اما زبان ماشین ابزار مدرن، امن ترین و کارآمد ترین راه طراحی شده برای کنترل حرکت ماشین ابزار است. کدهای G&M، همراه با مختصات و پارامترهای دیگر، آنچه که یک برنامه CNC نامیده میشود را تشکیل میدهند.

5.1 ساختار و زبان CNC

برنامههای CNC، دستورالعملها را برای اجرا، به ترتیب نوشتن آنها فهرست میکنند. آنها مانند یک کتاب خوانده میشوند، از چپ به راست و از بالا به پایین. هر جمله در یک برنامه CNC، بر روی یک خط جداگانه بنام بلوک نوشته میشود. بلوکها در یک ترتیب خاص مرتب شده اند که ایمنی، قابل پیشبینی بودن و قابلیت خوانایی را ایجاد میکنند. بنابراین مهم است که یک ساختار برنامه استاندارد را رعایت کنید.

به طور کلی، بلوکها به ترتیب زیر مرتب میشوند:

- شروع برنامه

- بارگذاری ابزار

- روشن کردن اسپیندل

- روشن کردن خنککننده

- موقعیت گیری در بالای قطعه

- عملیات ماشینکاری

- خاموش کردن خنککننده

- خاموش کردن اسپیندل

- حرکت به موقعیت ایمن

- انتهای برنامه

مراحل ذکر شده، سادهترین نوع برنامه CNC را نشان میدهد که یک ابزار استفاده شده و یک عملیات انجام میشود. برنامههایی که از ابزارهای مختلف استفاده میکنند، مراحل دو تا نه را برای هریک تکرار میکنند.

جدول 1 و 2، نشان دهنده رایج ترین کدهای G&M میباشد که باید در صورت امکان حفظ شود.

مانند هر زبان، زبان کد G، قوانینی دارد. برخی از کدها مودال هستند، به این معنی که اگر بین بلوکها تغییر نکند، لازم نیست تکرار شوند. برخی از کدها، بسته به نحوه و مکان استفاده از آنها، معنای مختلفی دارند.

در حالی که این قوانین در این بخش پوشش داده شده است، یادگیری همه جزئیات لازم نیست. این کار، وظیفه پس پردازنده نرم افزار CAD/CAM است که برنامه CNC را به درستی پیکربندی کرده و بنویسد.

پیکربندی برنامه

برنامه جدول 1 در پایین، یک حاشیه مربعی را ماشینکاری کرده و یک سوراخ ایجاد میکند.

| بلوک | توصیف | هدف |

| %

00001 (PR0JECT1) (T1 0.25 END MILL) N1 G17 G20 G40 G49 G80 G90 |

شروع برنامه.

شماره برنامه (نام برنامه). توصیف ابزار برای اپراتور. بلوک ایمنی برای تضمین اینکه ماشین، در حالت ایمن است. |

آغاز برنامه |

| N2T1 M6

N3 S9200 M3 |

بارگذاری ابزار شماره 1.

سرعت اسپیندل RPM 9200، در جهت عقربههای ساعت. |

تغییر ابزار |

| N4 G54

N5 M8 N6 GOO X-0.025 Y-0.275 N7 G43 Zl. Hl N8 ZO.l N9 G01 Z-O.l F18. |

استفاده از افست نگهدارنده شماره 1.

روشن کردن خنککننده. موقعیت گیری در بالای قطعه. موقعیت گیری در صفحه ایمن، استفاده از افست طول ابزار شماره 1. موقعیت گیری در صفحه فرو رونده. حرکت خطی به عمق برشی در IPM 18. |

حرکت به موقعیت |

| N10 G41 YO.l DI F36.

Nil Y2.025 N12 X2.025 N13 Y-0.025 N14 X-0.025 N15 G40 X-0.4 N16 G00Z1. |

CDC به چپ، نوک در خط، افست Dia. شماره 1، IPM 36، حرکت

خطی. حرکت خطی. حرکت خطی. حرکت خطی. خاموش کردن CDC با حرکت نوک به بیرون. موقعیت گیری در صفحه ایمن. |

ماشینکاری حاشیه |

| N17 M5

N18 M9 (T2 0.25 DRILL) N19 T2 M6 N20S3820M3 |

خاموش کردن اسپیندل.

خاموش کردن خنککننده. توصیف ابزار برای اپراتور. بارگذاری ابزار شماره 2. سرعت اسپیندل RPM 3820، در جهت عقربههای ساعت. |

تغییر ابزار |

| N21 M8

N22 XI. Yl. N23 G43 Zl. H2 N24 Z0.25 |

روشن کردن خنککننده.

موقعیت گیری در بالای سوراخ. موقعیت گیری در صفحه ایمن، استفاده از افست طول ابزار شماره 2. موقعیت گیری در صفحه فرو رونده.

|

حرکت به موقعیت |

| N25 G98 G81 Z-0.325 RO.l F12.

N26 G80 N27 Zl. |

متهکاری سوراخ فشرده، عمق 0.325-Z، 12F.

کنسل کردن چرخه متهکاری. موقعیت گیری در صفحه ایمن. |

متهکاری سوراخ |

| N28 M5

N29 M9 N30 G91 G28 ZO N31 G91 G28 XO YO N32 G90 N33 M30 % |

خاموش کردن اسپیندل.

خاموش کردن خنککننده. بازگشت به موقعیت خانه ماشین در Z. بازگشت به موقعیت خانه ماشین در XY. ریست به حالت موقعیت قطعی (برای ایمنی). ریست برنامه به آغاز. انتهای برنامه. |

انتهای برنامه |

جدول 1- برنامه ساده CNC

5.2 ویرایش گر CNC

برنامههای CNC، فایلهای متنی کاراکتر ASCII هستند که میتوان آنها را در هر ویرایش گر متن مشاهده یا ویرایش کرد. برای دستورالعمل مشخص در مورد نحوه استفاده از ویرایش گر، به فایلهای کمکی ویرایش HSMWorks مراجعه کنید.

5.3 کدهای آدرس کاراکترهای خاص و الفبا

هر حرف الفبا به عنوان یک کد آدرس ماشین استفاده میشود. در واقع، برخی از آنها بیش از یک بار استفاده میشوند و معنی آنها بر اساس اینکه کدام کد G در همان بلوک ظاهر میشود تغییر میکند.

کدها یا مودال هستند، به این معنی که تا زمان لغو یا تغییر، در حال اعمال باقی میمانند و یا غیرمودال هستند، به این معنی که تنها در بلوک فعلی اعمال میشوند.

جدول زیر رایجترین کدهای آدرس هستند. لیست کامل، در ضمیمه B، مرجع کد جی و ام آمده است.

| کد | معنی |

| A | چرخش حول محور X. |

| B | چرخش حول محور Y. |

| C | چرخش حول محور Z. |

| D | آدرس افست جبران قطر برش دهنده (CDC). |

| F | نرخ فرو رفتن. |

| G | جی کد (کد آماده سازی) |

| H | افست طول ابزار (TLO). |

| 1 | مرکز قوس بردار X، در چرخههای متهکاری نیز استفاده میشود. |

| J | مرکز قوس بردار Y، در چرخههای متهکاری نیز استفاده میشود. |

| K | مرکز قوس بردار Z، در چرخههای متهکاری نیز استفاده میشود. |

| M | ام کد (کد متنوع). |

| N | شماره بلوک. |

| O | شماره برنامه. |

| P | زمان سکون. |

| Q | در چرخههای متهکاری استفاده میشود. |

| R | شعاع قوس، در چرخههای متهکاری نیز استفاده میشود. |

| S | سرعت اسپیندل به RPM. |

| T | شماره ابزار. |

| X | مختصات X. |

| Y | مختصات Y. |

| Z | مختصات Z. |

جدول 3- کدهای آدرس حروفی عددی رایج.

تعاریف کد آدرس حروفی

موارد زیر، رایج ترین تعاریف کد آدرس حروفی، مثالها و محدودیتهای استفاده آنها هستند. اکثر ماشینآلات مدرن از این کدها استفاده میکنند.

A، B، C حرکت چرخشی محور چهارم/پنجم

چرخش حول محور X، Y یا Z. زاویه به درجه است و دقت تا سه عدد اعشار دارد.

G1 A30.513 B90.

D رجیستر قطر ابزار

به منظور جبران انحراف و سایش قطر ابزار استفاده میشود. D با یک عدد صحیح همراه است که با شماره ابزار یکی است (T1 از D1 استفاده میکند، و غیره). مقدار اعشاری استفاده نمیشود. همیشه در رابطه با G41 یا G42 و حرکت XY (نه قوس) استفاده میشود. هنگام فراخوانی، کنترل، رجیستر را میخواند و مسیر ابزار را به وسیله مقدار رجیستر به سمت چپ (G41) یا راست (G42) افست میکند.

G1 G41 XI. DI

F نرخ فرو رفتن

نرخ فرو رفتن را هنگام ماشینکاری خطوط، قوسها یا متهکاری چرخهها تنظیم میکند. نرخ فرو رفتن میتواند اینچ در دقیقه (حالت G94) یا زمان معکوس (حالت G93) باشد. نرخ فرو رفتن میتواند تا دقت سه رقم اعشار (برای چرخههای قلاویزکاری) باشد.

G1 XI. YO. F18.

G کد آماده سازی

همیشه همراه یک عدد صحیح است که معنای آن را تعیین میکند. اکثر کدهای G مودال هستند. تعاریف کدهای G گسترده در بخش بعدی این فصل آمده است.

G2X1. YI. 1.25 JO.

H رجیستر جبرانی طول ابزار

این کد یک رجیستر افست طول ابزار (TLO) را فراخوانی میکند. کنترل مقادیر TLO و افست نگهدارنده Z را برای مشخص کردن موقعیت ابزار نسبت به مبدا قطعه ترکیب میکند. این کد همواره با یک عدد صحیح (H1، H2، و غیره)، G43 و مختصات Z همراه است.

G43 H1Z1.

I مرکز قوس یا داده چرخه مته

برای حرکتهای قوسی (G2/G3)، این کد فاصله افزایشی X از نقطه شروع قوس تا مرکز قوس است. بعضی از چرخههای مشخص مته نیز از I به عنوان پارامتر اختیاری استفاده میکنند.

G2X.1Y2.025 10. JO.125

J مرکز قوس یا داده چرخه مته

برای حرکتهای قوس (G2/G3)، این کد فاصله افزایشی Y از نقطه شروع قوس تا مرکز قوس است. بعضی از چرخههای مشخص مته نیز از J به عنوان پارامتر اختیاری استفاده میکنند.

G2 X.1 Y2.025 I0. J0.125

K مرکز قوس یا داده چرخه مته

برای حرکتهای قوس (G2/G3)، این کد فاصله افزایشی Z از نقطه شروع قوس تا مرکز قوس است. بعضی از چرخههای مشخص مته نیز از K به عنوان پارامتر اختیاری استفاده میکنند.

G18 G3 X.1 Z2.025 I0. K0.125

M کد آماده سازی

همیشه با یک عدد صحیح همراه است که معنای آن را تعیین میکند. فقط یک کد M در هر بلوک کد مجاز است. تعاریف کامل تر از کدهای M بعدا در این فصل ارائه میشود.

M8

N شماره بلوک

شمارههای بلوک میتواند خواندن برنامه CNC را آسان تر کنند. آنها به ندرت برای برنامههای تولیدی CAD/CAM بدون زیربرنامه نیاز میشوند، زیرا حافظه کنترل را پر میکنند. اکثر برنامههای سهبعدی از شمارههای بلوک استفاده نمیکنند. شمارههای بلوک، اعداد صحیح تا پنج کاراکتر بدون اعشار هستند. آنها نمیتوانند قبل از کاراکتر شروع/پایان نوار (٪) ظاهر شوند و معمولا قبل از بلوک کامنت نمایش داده نمیشوند.

N100 T2 M6

O شماره برنامه

برنامه به وسیله شماره آنها در کنترل ثبت میشوند. این کد، یک عدد صحیح است که پیش از حرف O قرار میگیرد و هیچ عدد اعشاری ندارد.

00002 (PROJECT 1)

P تاخیر

تاخیر (سکون)، به ثانیه است و با G4 همراه است؛ مگر اینکه در چرخههای مته مشخصی استفاده شود.

G4 P.1

Q داده اختیاری چرخه مته

این کد، فاصله افزایشی فرو رفتن به ازای هر مسیر چرخه مته است.

G83 X1. Y1. Z-.5 F12. R.1 Q.1 P5.

R شعاع قوس یا داده اختیاری چرخه مته

قوسها را میتوان به وسیله شعاع قرص R یا بردارهای I، J، K مشخص کرد. در انگلستان، R بیشتر مورد استفاده میگیرد. پس استفاده از آن پیشنهاد میشود. R همچنین توسط چرخههای مته به عنوان مقدار صفحه برگشتی Z استفاده میشود.

G83 Z-.5 F12. R.1 Q.1 P5.

S سرعت اسپیندل

سرعت اسپیندل، به چرخش در دقیقه است. این کد، یک عدد صحیح بدون اعشار است و همیشه در ترکیب با M3 (اسپیندل در جهت عقربههای ساعت) یا M4 (اسپیندل در خلاف جهت عقربههای ساعت) میآید.

S3820 M3

T شماره ابزار

ابزار را انتخاب میکند. این کد، یک عدد صحیح است که همراه M6 (کد تغییر ابزار) میآید.

T1 M6

X مختصات X

داده مختصات برای محور X. تا چهار اعشار مجاز میباشد و صفرهای بعدی استفاده نمیشود. مختصات مودال هستند، بنابراین اگر تغییر نکنند، نیازی به تکرار آنها در بلوکهای بعدی نیست.

G1 X1. 1252

Y مختصات Y

داده مختصات برای محور Y.

G1 Y1.

Z مختصات Z

داده مختصات برای محور Z.

G1 Z-.125

تعاریف کد کاراکترهای خاص

لیست پایین، کاراکترهای خاص رایج، معنی، استفاده و محدودیتهای آنها است.

% شروع یا پایان برنامه

تمام برنامهها توسط % در یک بلوک مجزا شروع میشوند یا پایان مییابند. این کد، کاراکتر بازپیچی نوار (که از زمآنهایی که برنامه با نوارهای کاغذی اجرا میشدند باقی مانده است) نامیده میشود.

%

() کامنتها

کامنتها برای اپراتور، باید با حروف بزرگ نوشته شوند و درون این پرانتزها قرار گیرند. حداکثر طول یک کامنت، 40 کاراکتر است و همه آنها با حروف بزرگ هستند.

(T2: .375 END MILL)

/ حذف کردن بلوک

کدهای پس از این کاراکتر، اگر سوئیچ Block Delete در کنترل باشد، نادیده گرفته میشوند.

/M0

; انتهای بلوک

این کاراکتر هنگامیکه برنامه CNC در یک ویرایشگر متن (بازگشت حامل) خوانده میشود قابل مشاهده نیست، اما وقتی که برنامه در کنترل دستگاه نمایش داده میشود، در پایان هر کدام از کدها ظاهر میشود.

|

N8 Z0.1;

| کد | معنی |

| G0 | حرکت سربع. برای موقعیت گیری ماشین برای حرکات غیرفرزکاری استفاده میشود. |

| G1 | حرکت غیرخطی با نرخ فرو رفتن معین. |

| G2 | قوس در جهت عقربههای ساعت. |

| G3 | قوس در خلاف جهت عقربههای ساعت. |

| G4 | سکون. |

| G28 | برگشت ماشین به موقعیت خانه. |

| G40 | خاموش کردن جبران قطر برش دهنده (CDC) |

| G41 | حرکت به چپ جبران قطر برش دهنده (CDC) |

| G42 | حرکت به راست جبران قطر برش دهنده (CDC) |

| G43 | افست طول قطعه (TLO) |

| G54 | افست نگهدارنده شماره 1 |

| G55 | افست نگهدارنده شماره 2 |

| G56 | افست نگهدارنده شماره 3 |

| G57 | افست نگهدارنده شماره 4 |

| G58 | افست نگهدارنده شماره 5 |

| G59 | افست نگهدارنده شماره 6 |

| G80 | کنسل کردن چرخه مته |

| G81 | چرخه مته ساده |

| G82 | چرخه مته ساده با سکون |

| G83 | چرخه مته ضربه زن |

| G84 | چرخه قلاویز |

| G90 | حالت برنامهنویسی مختصات قطعی |

| G91 | حالت برنامهنویسی مختصات افزایشی |

| G98 | بازگشت چرخه مته به نقطه اولیه R |

| G99 | بازگشت چرخه مته به صفحه مرجع (آخرین ارتفاع Z) |

5.4 کدهای G&M

کدهای G&M، بیشترین محتوای برنامه CNC را تشکیل میدهند. تعریف هر کلاس کد و معنای مهمترین کدها، در ادامه آمده است.

کدهای G

کدهایی که با G شروع میشوند، کلمههای آماده سازی نامیده میشوند. زیرا ماشین را برای نوع معینی از حرکت آماده میکنند. رایج ترین کدهای G در جدول 2 نشان داده شده اند. لیست کامل و معنی کدهای G در ضمیمه B و مرجع کد G-M آمده است.

کدهای M

کدهایی که با M شروع میشوند، کلمات متنوع نامیده میشوند. آنها گزینههای فرعی ماشین مانند خنککننده و جهت اسپیندل را مشخص میکنند. در هر بلوک کد، تنها یک کد M میتواند استفاده شود.

جدول زیر، رایج ترین کدهای M و معنی آن را نشان میدهد. لیست کامل و معنی آنها در ضمیمه B و مرجع کد G-M آمده است.

| کد | معنی |

| M0 | متوقف کردن برنامه. برای ادامه دادن، دکمه Cycle Start را دوباره بزنید. |

| M1 | توقف اختیاری. تنها در صورتی اجرا میشود که کلید Op Stop در کنترل CNC روشن باشد. |

| M2 | انتهای برنامه. |

| M3 | اسپیندل در جهت عقربههای ساعت. |

| M4 | اسپیندل در خلاف جهت عقربههای ساعت. |

| M5 | توقف اسپیندل. |

| M6 | تغییر ابزار. |

| M8 | روشن کردن خنککننده. |

| M9 | خاموش کردن خنککننده. |

| M30 | انتهای برنامه. برای اجرای مجدد، Cycle Start را فشار دهید. |

جدول 3- کدهای M رایج

5.5 انتخاب تعاریف کد جی (کامل)

G0 حرکت سریع

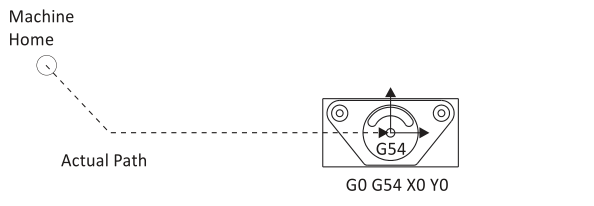

این کد، به ماشین دستور میدهد در سریع ترین حالت ممکن به نقطه معینی حرکت کند. این کد همیشه با موقعیت مختصات همراه بوده و مودال است. بر خلاف G1، G0 محورها را برای حرکت در یک خط مستقیم هماهنگ نمیکند. در عوض، هر محور برای رسیدن به نتیجه، با حداکثر سرعت حرکت میکند. همانطور که در شکل 2 در زیر نشان داده شده است، این کار باعث حرکت «پیچ تند» (dogleg) میشود.

G0 X0. Y0.

شکل 1- حرکت پیج تند G0

G1 حرکت خطی

این دستور، ابزار را در مسیر مستقیم با نرخ فرو رفتن برنامهریزی شده حرکت میدهد.

G1 X1. Y1.1255 F32.

G2/G3 قوس در جهت عقربههای ساعت/خلاف جهت عقربههای ساعت

G2 دستور قوس در جهت عقربههای ساعت است. G3 دستور قوس در خلاف جهت عقربههای ساعت است. قوسها باید روی یک صفحه (G17/G18/G18) باشند و مختصات انتهای قوس و بردارهای نشان دهنده موقعیت مرکز قوس را شامل شود.

شکل 2- قوسهای G2/G3

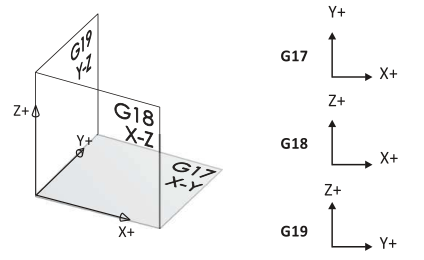

G17/G18/G19 تعیین صفحه

قوسها باید روی صفحه تعیین شده توسط دستور G17 (XY) یا G19 (XZ) باشند. G17، پیشفرض ماشین است.

شکل 3- تعیین صفحه

G40/G41/G42 جبران قطر برش دهنده (CDC)

CDC کلید افزایش دقت ماشینکاری CNC است که امکان جبران سایش یا انحراف را با دستور چرخاندن به سمت چپ (G41) یا راست (G42) از مسیر برنامه برای اپراتور فراهم میکند. G40 جبران برش را لغو میکند. مقدار افست در یک رجیستر D کنترل CNC وارد میشود. رجیستر سایش را میتوان مانند جدولی در نظر گرفت که کنترل، با هر حرکت به آن مراجعه میکند.

| افست قطر ابزار | مقدار |

| D1 | 0.0020 |

| D2 | 0.0000 |

| D3 | 0.0000 |

| D4 | 0.0000 |

| D5 | 0.0000 |

| D6 | 0.0000 |

جدول 4- رجیستر افست قطر

مقدار رجیستر D توسط اپراتور ابزار ماشین محاسبه میشود. اپراتور که اندازه نهایی اجزای قطعه را نظارت میکند، آنها را با پرینت مقایسه میکند، و در صورت نیاز به حفظ قطعه در بازه مشخصات، میزان تفاوت را وارد میکند. اگر هیچ انحرافی وجود نداشته باشد، رجیستر صفر میشود.

G1 G41 D1 X1.0 Y.25 F36.

G43 جبران طول ابزار

G43 جبران طول ابزار را فعال میکند. این کد همیشه با یک کد H و حرکت Z همراه است؛ H افست طول ابزار (TLO) است که رجیستر میخواند و Z ارتفاعی است که باید نسبت به مبدا قطعه بالا رفت. TLO را میتوان به عنوان جدولی برای کنترل در نظر گرفت.

| رجیستر طول قطعه | Z |

| H1 | 12.6280 |

| H2 | 6.3582 |

| H3 | 9.7852 |

| H4 | 6.8943 |

| H5 | 10.5673 |

| H6 | 7.1258 |

جدول 5- افستهای کار

TLO با افست نگهدارنده فعال روی کنترل ترکیب میشود تا ماشین، موقعیت نوک ابزار را نسبت به مبدا قطعه بداند. روند پیدا کردن TLO، به طور مفصل در درس 6 بخش عملیات توضیح داده شده است.

G43 H1 Z1

G54 افست کار

افستهای کار، رجسترهای داده در کنترل CNC هستند که فاصله ماشین را از موقعیت خانه X، Y، Z تا مبدا قطعه در خود نگه میدارند. این افستها را میتوان به عنوان جدولی برای کنترل در نظر گرفت.

| افست کار | X | Y | z |

| G54 | 14.2567 | 6.6597 | 2.0183 |

| G55 | 0.0000 | 0.0000 | 0.0000 |

| G56 | 0.0000 | 0.0000 | 0.0000 |

| G57 | 0.0000 | 0.0000 | 0.0000 |

| G58 | 0.0000 | 0.0000 | 0.0000 |

| G59 | 0.0000 | 0.0000 | 0.0000 |

جدول 6- افست کار

مقادیر X و Y نشان دهنده فاصله خانه ماشین تا مبدا XY قطعه میباشد. مقدار Z فاصله نقطه مرجع ابزار (به عنوان مثال، بالای بلوک 1-2-3) و مبدا Z قطعه است. روند پیدا کردن TLO و افست Z نگهدارنده، به طور مفصل در درس 6 بخش عملیات توضیح داده شده است.

G54 X0. Y0.

5.6 چرخههای فشرده

چرخههای فشرده، کدهای ویژه ای هستند که مانند یک ماکرو عمل میکنند. آنها برای ساخت سوراخ مورد استفاده قرار میگیرند و به یک بلوک فشرده از کد اجازه میدهد تا حرکتهای بسیاری را فرمان دهد. برای مثال، یک سوراخ را میتوان با استفاده از یک چرخه مته ضربه زن با دو خط کد ایجاد کرد، در حالی که اگر هر حرکت به طور جداگانه فرمان داده شود، ممکن است بیش از بیست خط کد داشته باشد.

| چرخه فشرده | حرکت معادل: کد گسترده |

| N70 G98 G83 XI. Y1. Z-1.04 R0.06 Q0.15 PO F9. N75 G80 | N70 Z0.06

N75 Z0.04 N80G01Z-0.19 F9. N85 G00Z0.06 N90 Z-0.11 N95 G01Z-0.34 N100 GOO Z0.06 N105 Z-0.26 N110 G01Z-0.49. N115 GOO Z0.06 N120 Z-0.41 N125 G01Z-0.64. N130 GOO Z0.06 N135 Z-0.56 N140 G01Z-0.79 N145 GOO Z0.06 N150Z-0.71 N155 G01Z-0.94. N160 GOO Z0.06 N165 Z-0.86 N170 GO1 Z-1.04. N175 GOO Z0.25 |

جدول 7- چرخه فشرده و چرخه گسترده

G81 چرخه مته ساده

این چرخه به وسیله فرو رفتن به عمق با نرخ برنامهریزی شده و پس از آن، با بازگشت سریع، سوراخ را ایجاد میکند. این کد، با G98 یا G99، مختصات XYZ، نرخ فرو رفتن و R همراه است. R صفحه فرو رفتن و Z عمق نهایی نوک ابزار است.

تمام چرخههای مته با G98 یا G99 همراه هستند که میزان بازگشت ابزار بین سوراخها را تعیین میکند.

G0 Z1. G43 H1

G98 G81 X.5 Y.5 Z-1. R.1 F9.5

شکل 4- چرخه مته ساده G81

G82 چرخه مته نقطه ای

این چرخه با G81 یکسان است، جز اینکه شامل مقدار سکون، P (در ثانیه) میباشد. P برای متوقف کردن نرخ فرو رفتن ابزار در عمق نهایی، برای ایجاد گشادکاری یا پخکاری استفاده میشود.

G0 Z1. G43 H1

G98 G82 X.5 Y.5 Z-.0925 P.1 R0.1 F9.5

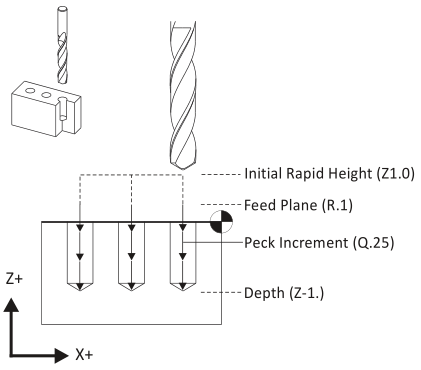

G83 مته ضربه زن

چرخه مته ضربه زن برای سوراخهای عمیق استفاده میشود. این ابزار، یک فاصله افزایشی (Q) را متهکاری میکند و سپس به طور کامل از سوراخ خارج میشود. این کار، براده ایجاد میکند و قطعه را خالی میکند. سپس اجازه میدهد تا خنککننده برای خنک کردن مته و تخلیه کردن سوراخ وارد عمل شود. این عمل باعث کاهش احتمال شکستن ابزار و تولید سوراخ با کیفیت بهتر میشود. ساده ترین شکل این چرخه در جدول 7 نشان داده شده است. نوع دیگری از این چرخه، به نام «چرخه مته عمیق»، از پارامترهای I، J، K استفاده میکند تا با عمیق تر شدن سوراخ، مقدار ضربه را کاهش دهد.

G0 Z1. G43 H1

G83 X.5 Y.5 Z-1. R0.1 Q.25 F9.

شکل 5- چرخه مته ضربه زن G83

G84 چرخه قلاویز

اکثر دستگاههای مدرن از قلاویزکاری خشن پشتیبانی میکنند، که نیاز به استفاده از پیوستهای قلاویزکاری خاص را از بین میبرد. قلاویزکاری خشن، سرعت اسپیندل و فرو رفتن را دقیقا با مسیر شیار هماهنگ میکند. سپس اسپیندل را متوقف کرده و جهت چرخش آن را در انتهای چرخه معکوس میکند تا قلاویز را خارج کند. پارامترهای چرخه قلاویز با متهکاری ساده (G81) برابر است.

G0 Z1. G43 H1

G84 X.5 Y.5 Z-1.5 R0.1 F20.

G90 موقعیت دهی قطعی

این کد به ماشین فرمان میدهد تا مختصات را به عنوان حرکات موقعیت قطعی در سیستم مختصات کاری فعال تفسیر کند. است. تمام برنامهها در مختصات قطعی نوشته شده اند.

G90 G0 X1. Y1.

G91 موقعیت دهی افزایشی

این کد به ماشین فرمان میدهد تا مختصات را به عنوان حرکات موقعیت قطعی تفسیر کند. G91 توسط زیربرنامهها استفاده میشود، اما اکثر برنامه، توسط نرم افزار CAD/CAM انجام میشود که از زیربرنامه استفاده نمیکند.

تنها استفاده عمومی از G91 در ترکیب با G98، برای ارسال ماشین به موقعیت خانه در انتهای برنامه است. به دلیل رعایت ایمنی، ماشین باید در بلوک بعدی، به حالت G90 تنظیم شود.

G91 G28 Z0.

G98 برگشت به ارتفاع اولیه

این کد در چرخههای مته استفاده میشود تا ابزار را به منظور پاکسازی صفحه بین سوراخها و جلوگیری از گیر کردن، (در بلوک پیشین بعدی) خارج کند.

G0 Z1. G43 H1

G98 G81 Z-0.325 R0.1 F12

شکل 6- G98 (بازگشت به صفحه پاکسازی)

G99 بازگشت به صفحه R

این کد در چرخه مته استفاده میشود تا ابزار را از صفحه R بین سوراخها بیرون بیاورد. حالت G99، پیشفرض دستگاه است و زمانی استفاده میشود که پاکسازی فاصله بین سوراخها مهم نیست.

G0 Z1. G43 H1

G99 G81 Z-0.325 R0.1 F12

شکل 7- حرکت G99 (بازگشت به صفحه R)